Soluciones únicas, creadas con y para los clientes, que revolucionan los procesos de fabricación

Con un sólido dominio en tecnologías de rectificado, torneado, fresado, mandrinado y robótica de precisión, nuestras principales empresas, especializadas en máquina herramienta y fabricación avanzada, diseñan y fabrican soluciones para la fabricación de componentes de alto valor añadido de los sectores más exigentes.

Tecnologías de fabricación

Una oferta multitecnológica, sólida y completa en las siguientes tecnologías:

-

-

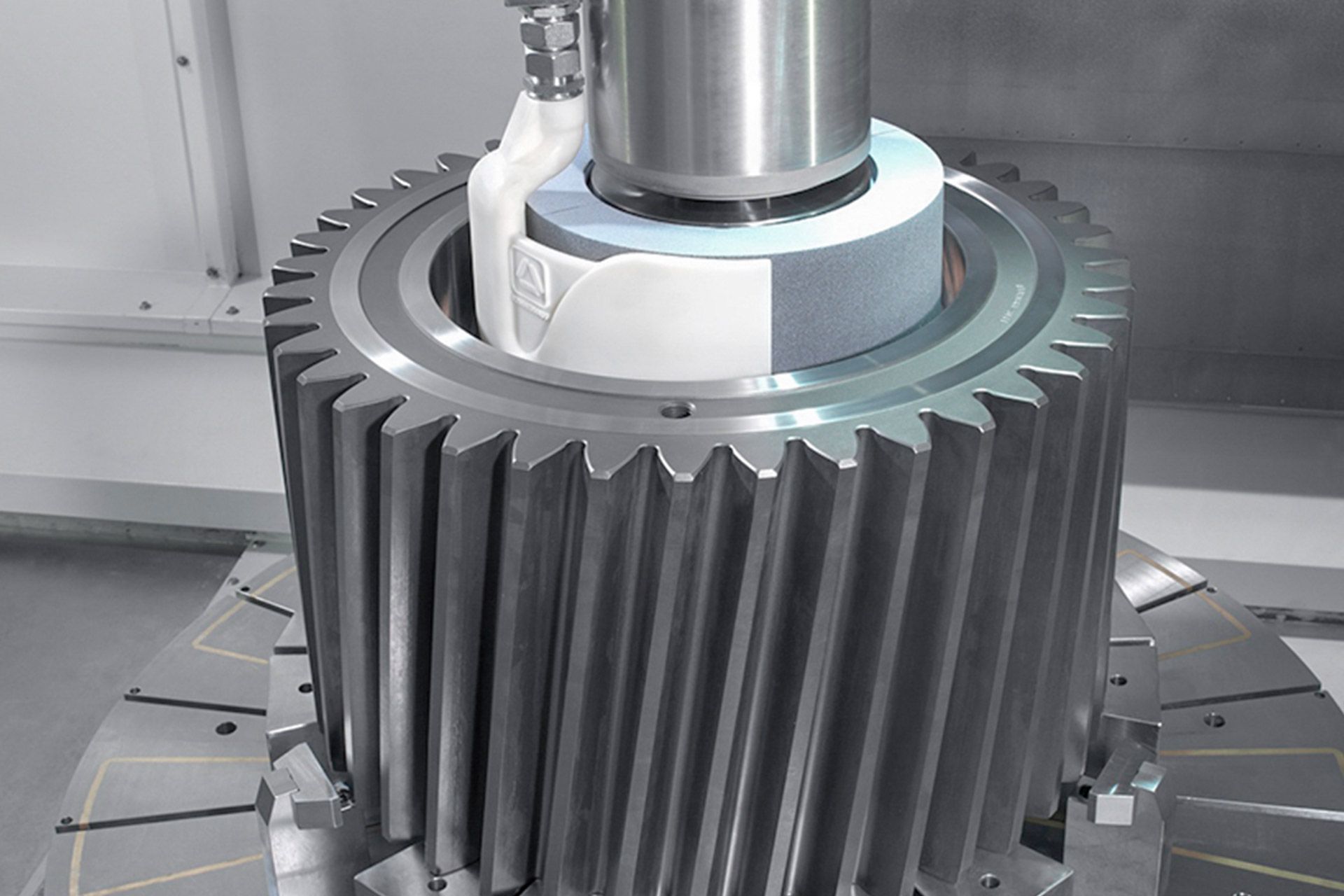

Rectificado

-

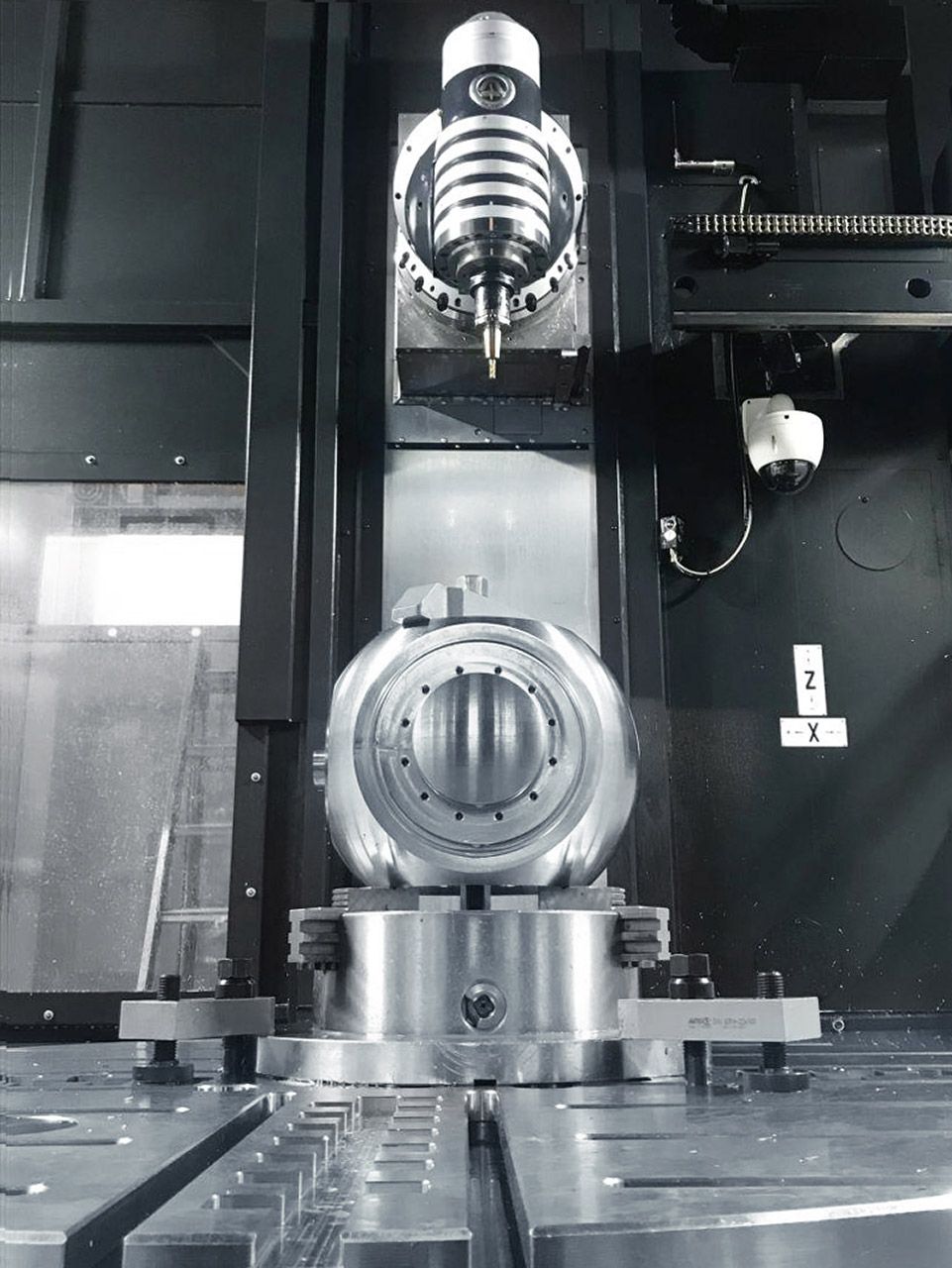

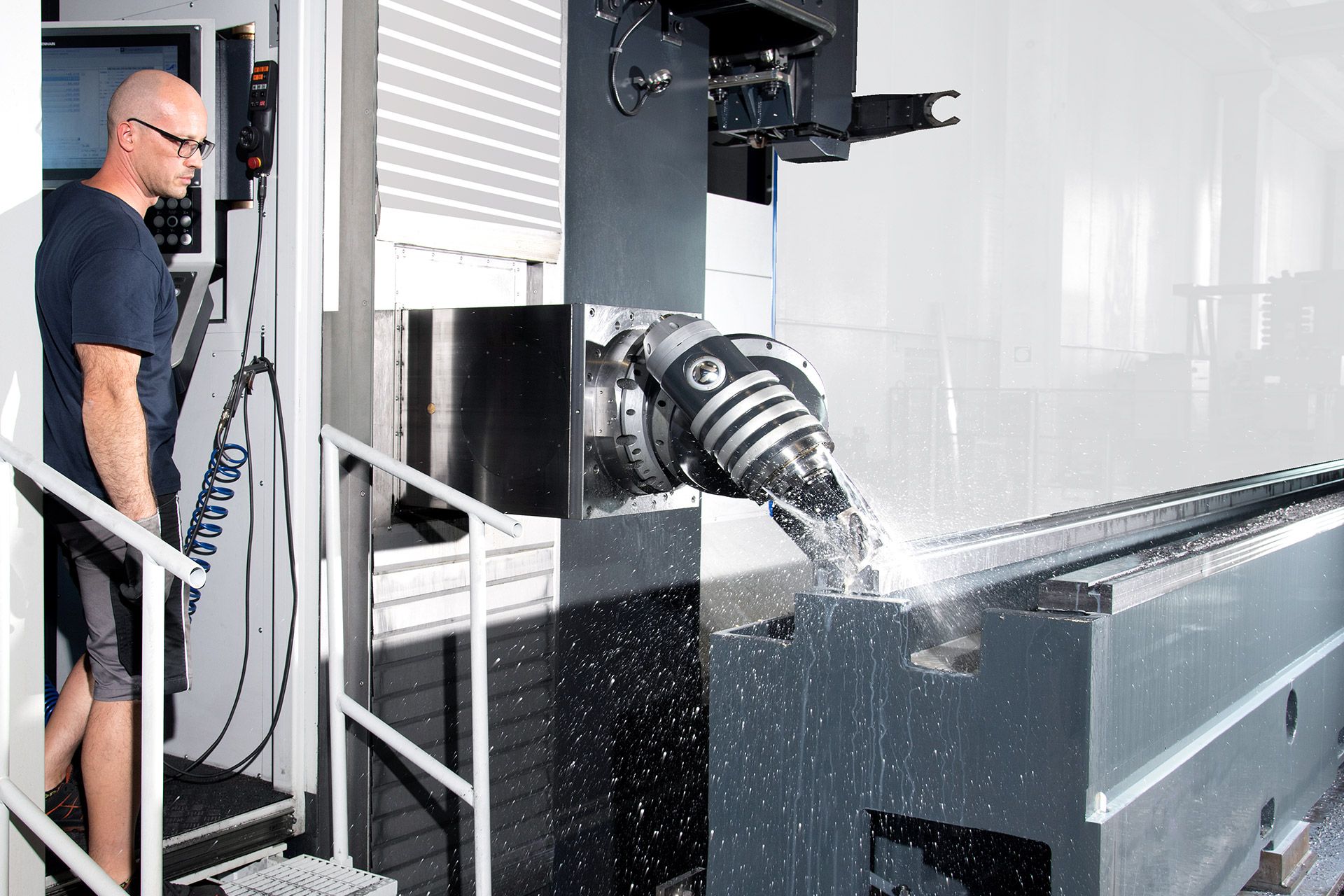

Fresado y mandrinado

-

Torneado vertical

-

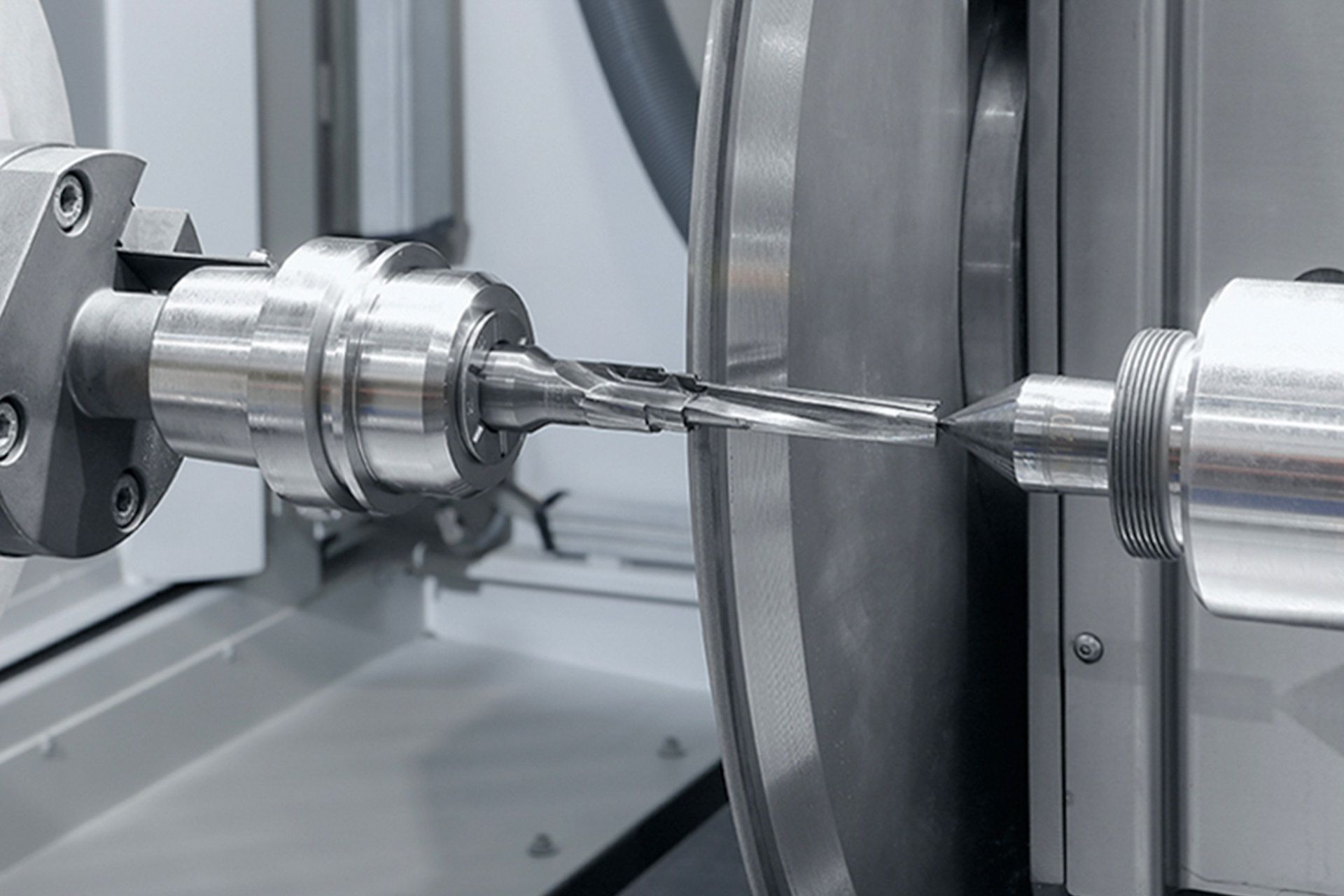

Torneado en duro

-

Soluciones multifunción

-

Máquinas para ejes y ruedas de ferrocarril

-

Robots de precisión

-

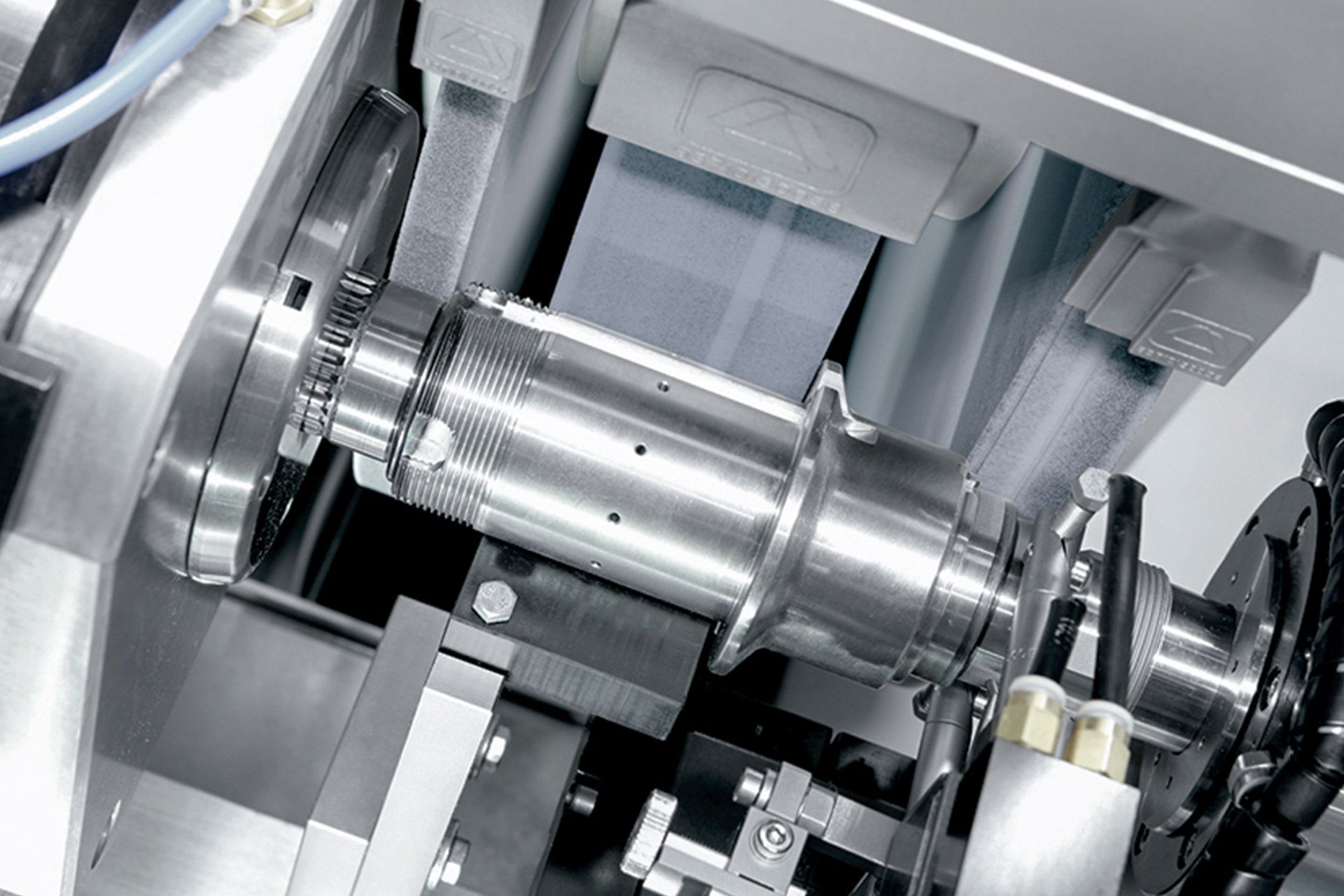

Rectificado

- Rectificadoras de exteriores

- Rectificadoras interiores

- Rectificadoras sin centros

- Rectificadoras verticales

-

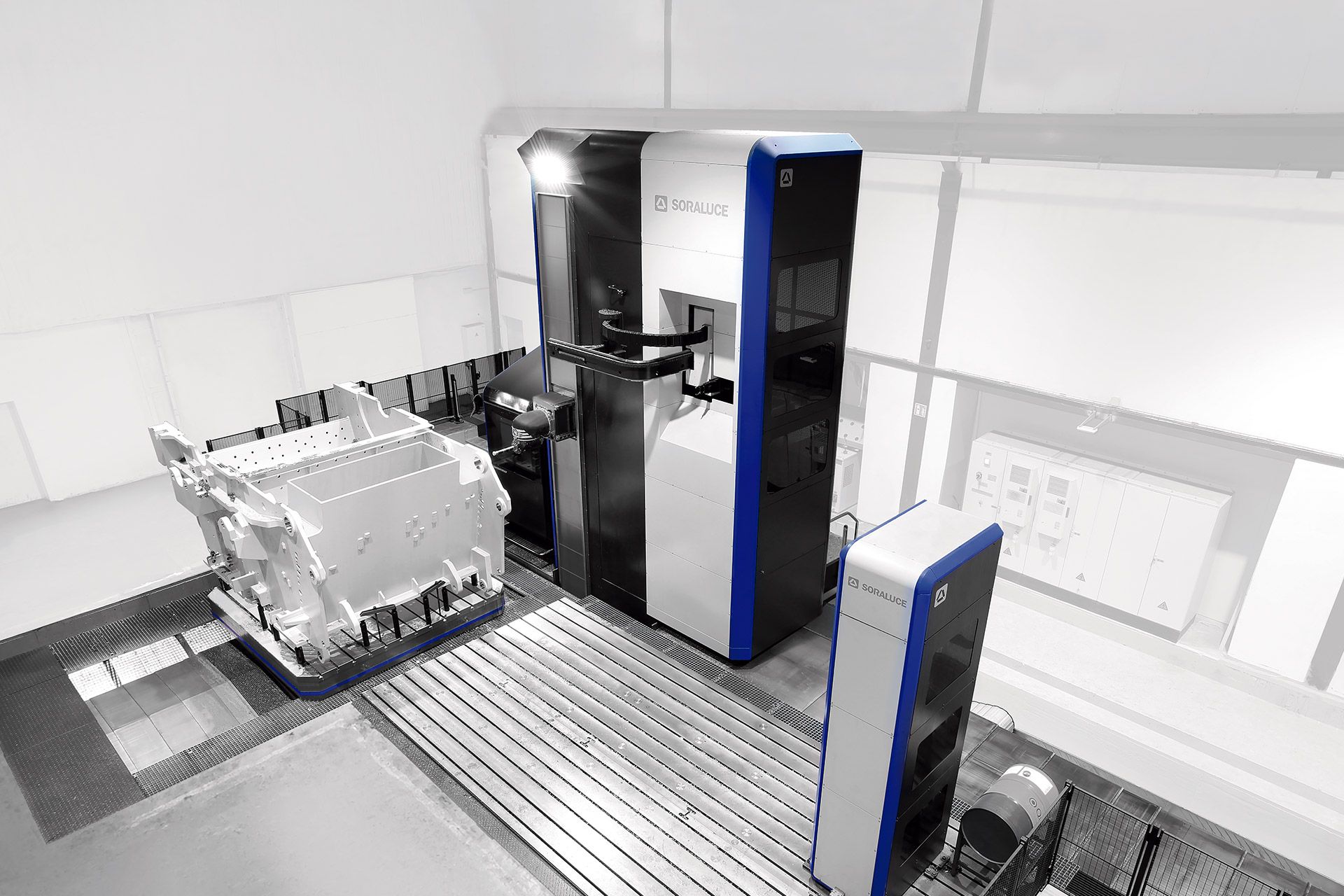

Fresado y mandrinado

- Fresadoras de bancada fija

- Fresadoras de columna móvil sobre mesa fija

- Fresadoras mandrinadoras de columna móvil

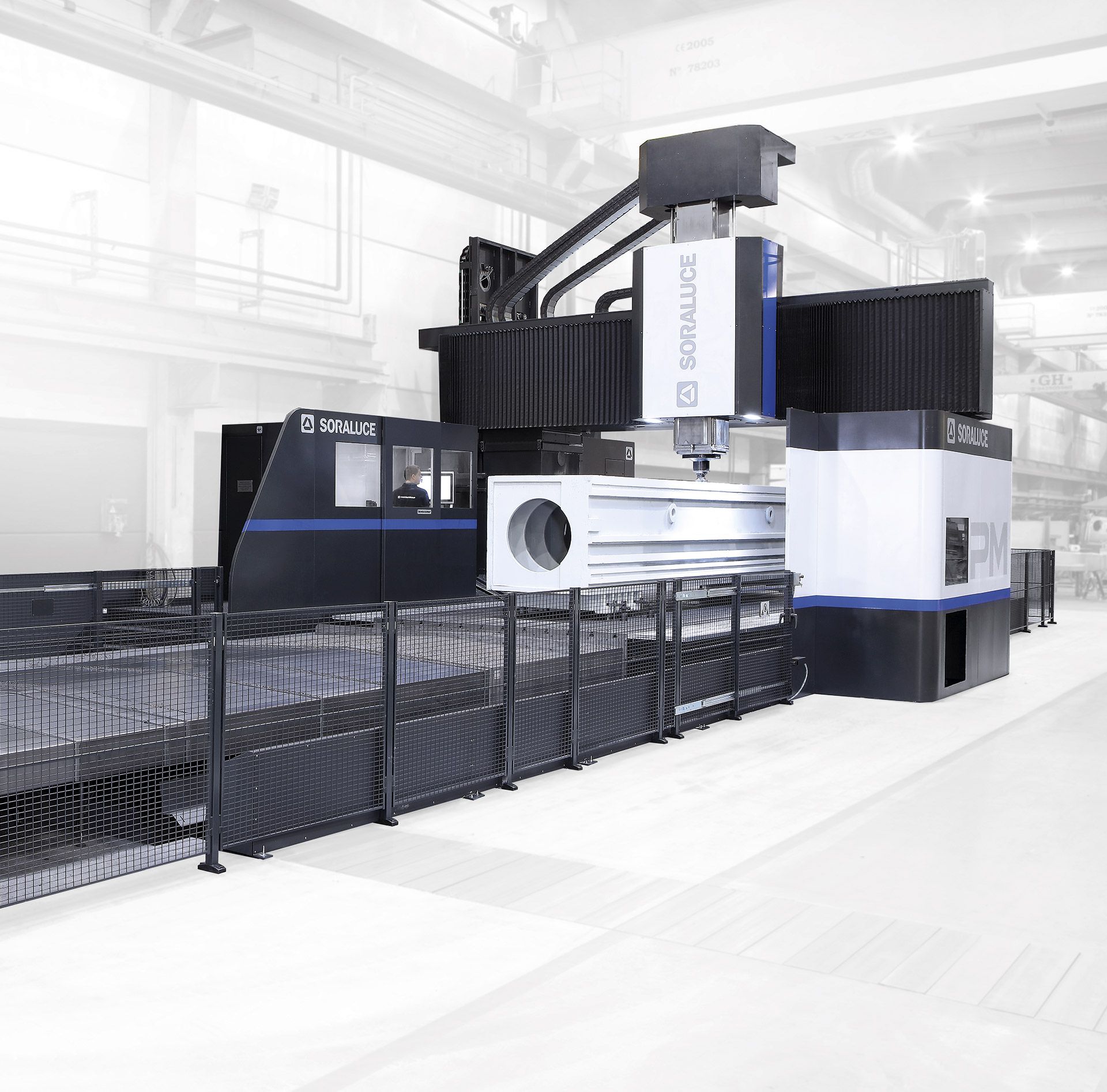

- Fresadoras pórtico y gantry

-

Torneado vertical

- Tornos verticales

-

Torneado en duro

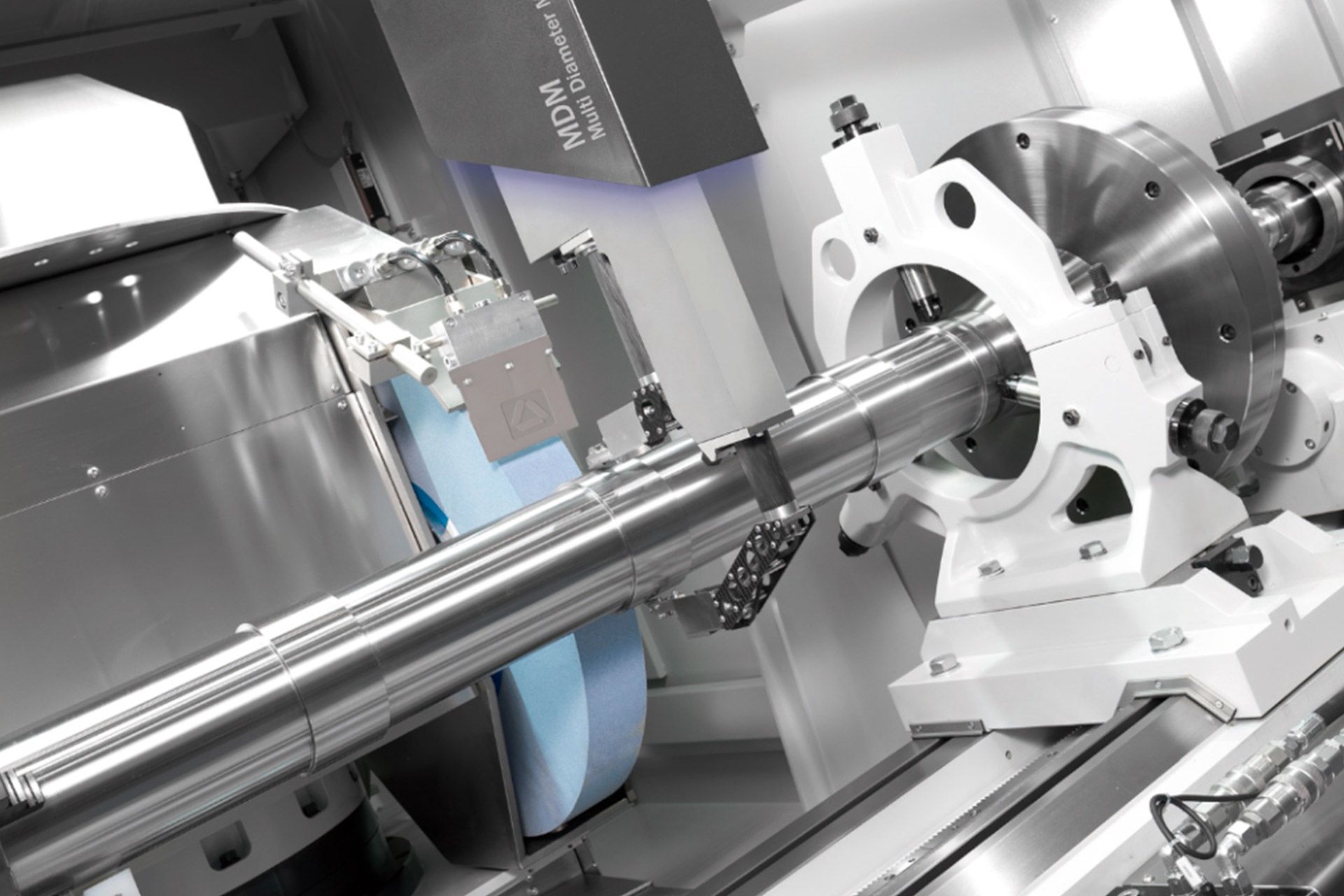

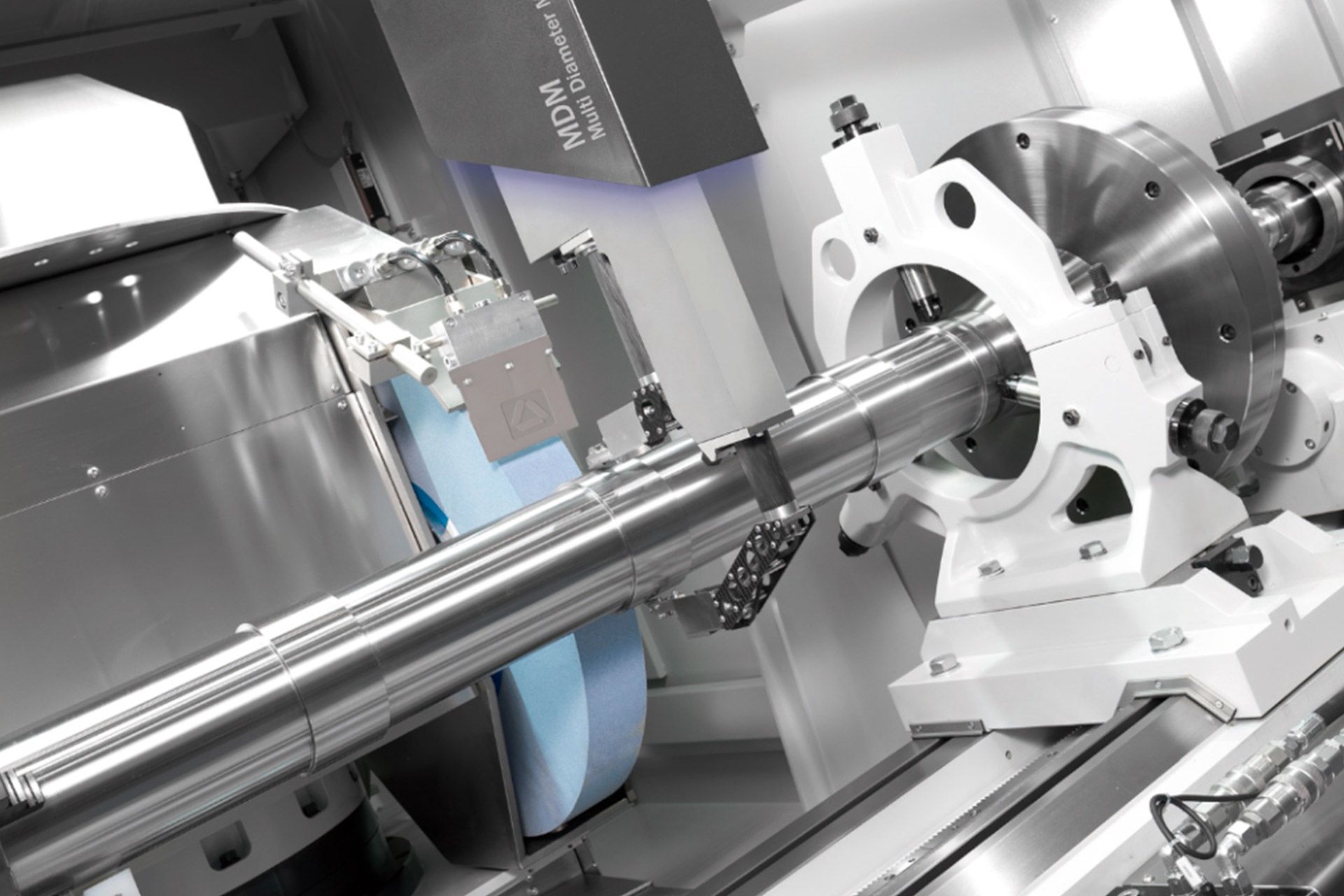

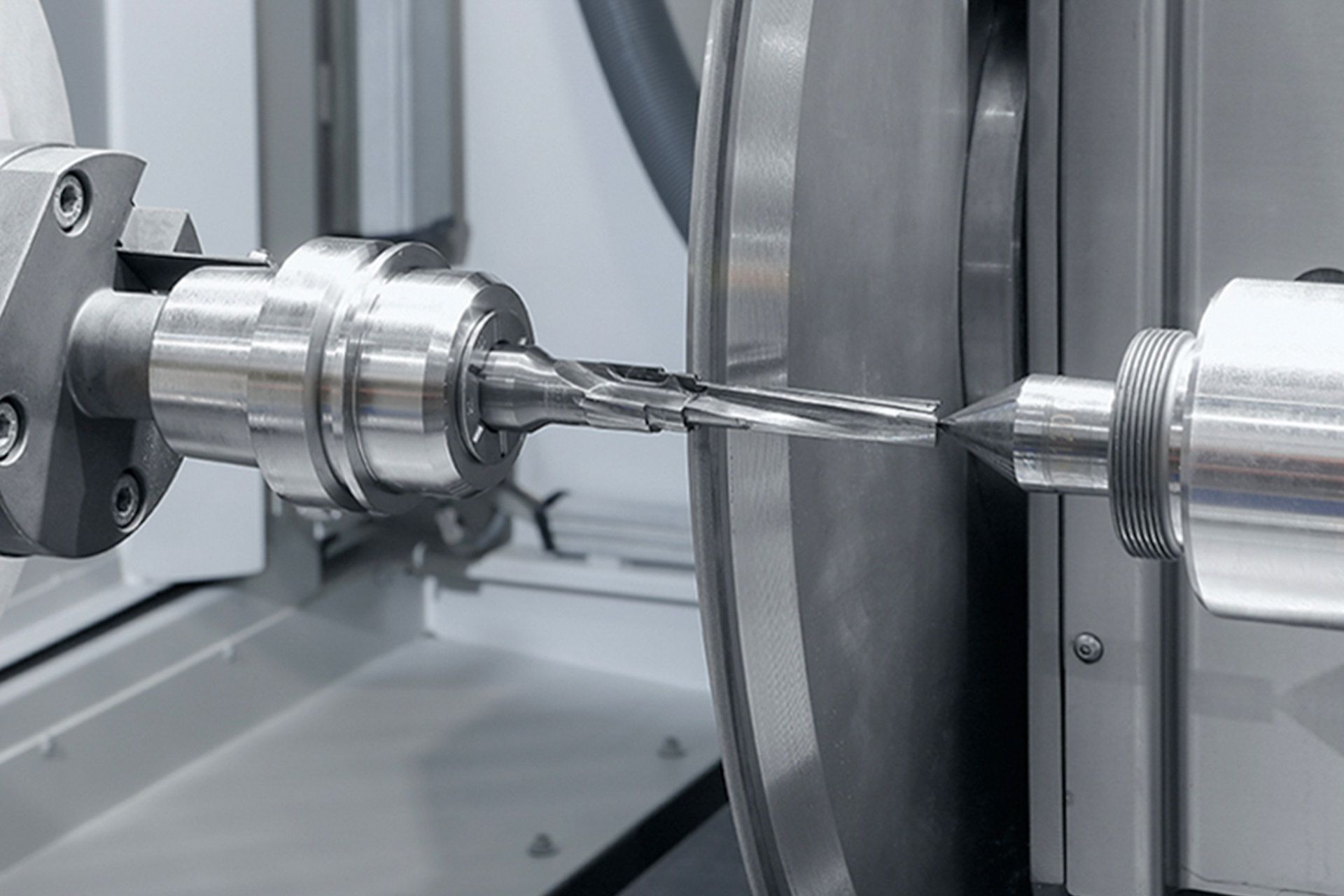

- Tornos horizontales de torneado en duro

- Tornos verticales de torneado en duro

- Máquinas híbridas de torneado y rectificado

-

Soluciones multifunción

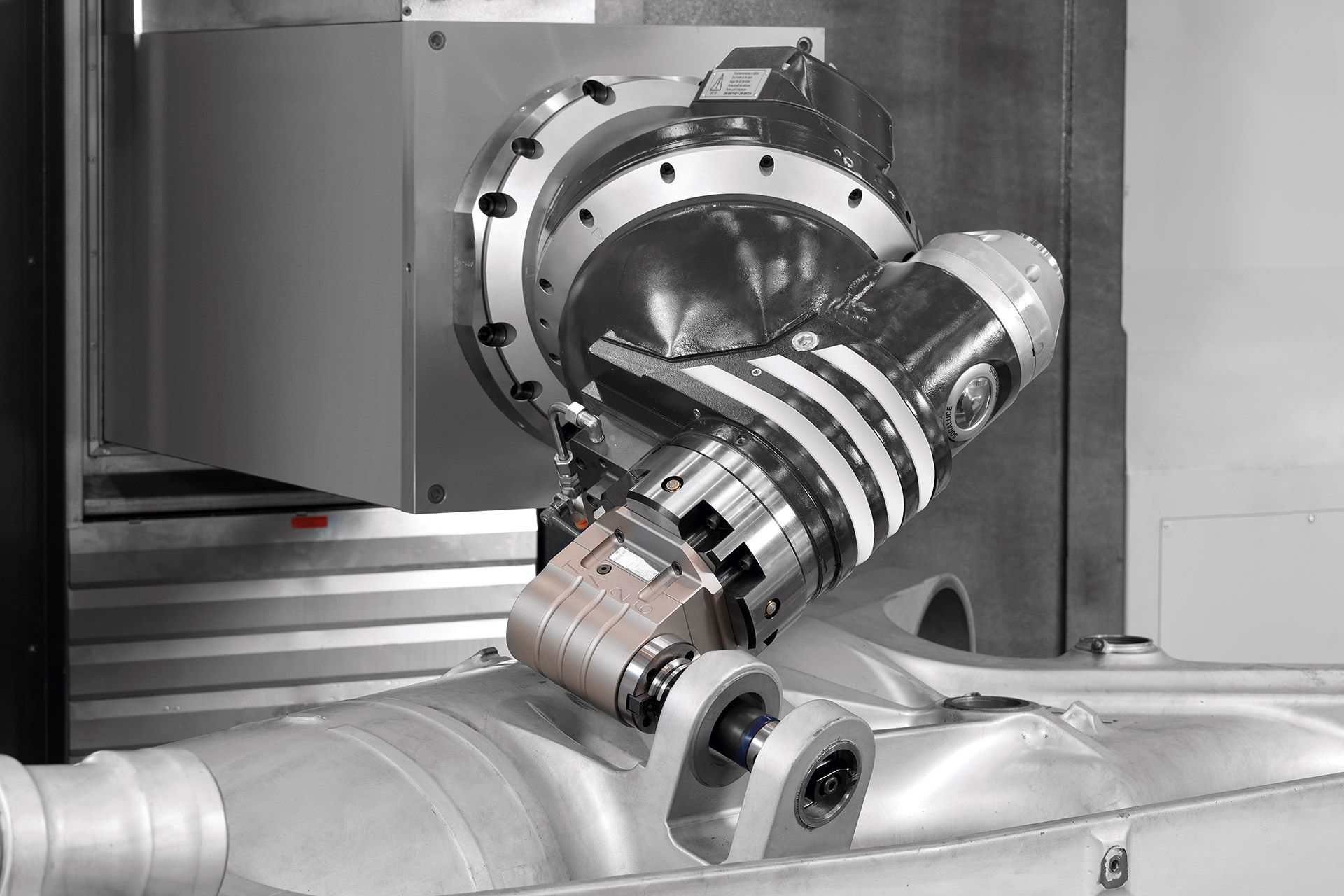

- Centros multifunción de fresado y torneado

- Máquinas multifunción de (fresado y torneado), de columna móvil

- Máquinas pórtico y gantry multifunción de (fresado y torneado)

- Máquinas híbridas de rectificado y torneado en duro

- Máquinas híbridas de torneado en duro y rectificado

-

Máquinas para ejes montados, ejes y ruedas de ferrocarril

- Tornos de foso para trenes de pasajeros

- Tornos de foso para locomotoras y vagones de mercancías

- Tornos portal para el reperfilado de ejes montados y el torneado de discos de freno

- Mandrinadora para el mecanizado de zona de calado de la rueda

- Célula automática de mandrinado y montaje de ejes montados

- Célula automatizada de reparación y reacondicionamiento de ejes usados

-

Robots de precisión CNC

- DMTR — Robot de alta precisión de Danobat

Rectificado

- Rectificadoras de exteriores

- Rectificadoras interiores

- Rectificadoras sin centros

- Rectificadoras verticales

Fresado y mandrinado

- Fresadoras de bancada fija

- Fresadoras de columna móvil sobre mesa fija

- Fresadoras mandrinadoras de columna móvil

- Fresadoras pórtico y gantry

Torneado de precisión

- Tornos horizontales de torneado en duro

- Tornos verticales de torneado en duro

- Máquinas híbridas de torneado y rectificado

Soluciones multifunción

- Centros multifunción de fresado y torneado

- Máquinas multifunción de (fresado y torneado), de columna móvil

- Máquinas pórtico y gantry multifunción de (fresado y torneado)

- Máquinas híbridas de rectificado y torneado

- Máquinas híbridas de torneado y rectificado

Máquinas para ejes montados, ejes y ruedas de ferrocarril

- Tornos de foso para trenes de pasajeros

- Tornos de foso para locomotoras y vagones de mercancías

- Tornos portal para el reperfilado de ejes montados y el torneado de discos de freno

- Mandrinadora para el mecanizado de zona de calado de la rueda

- Célula automática de mandrinado y montaje de ejes montados

- Célula automatizada de reparación y reacondicionamiento de ejes usados

Soluciones para aplicaciones

Soluciones para la fabricación de componentes de alto valor añadido para, entre otros, los siguientes sectores:

-

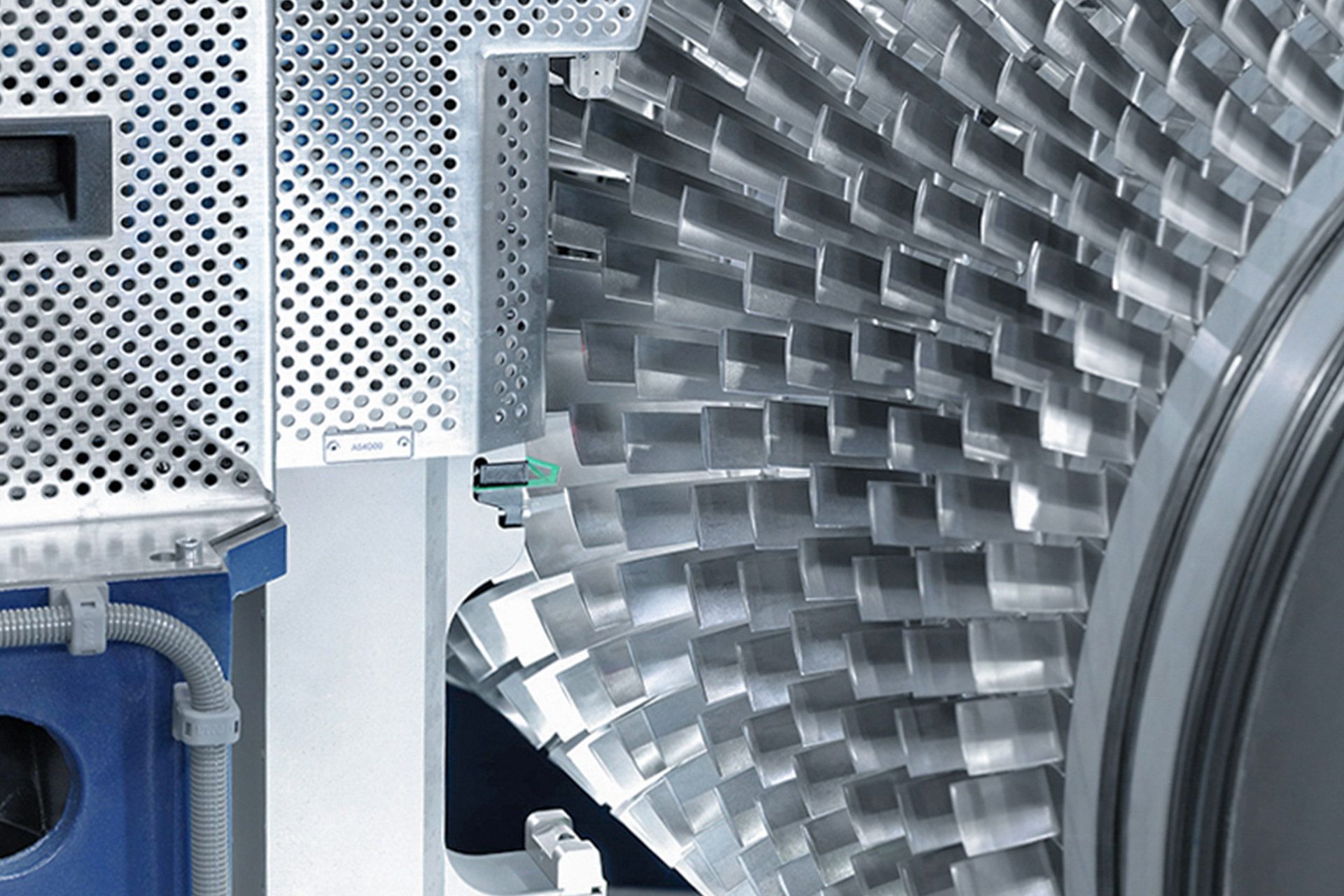

Aeronáutico y aeroespacial

Siempre a la vanguardia, los sectores aeronáutico y aeroespacial enfrentan retos significativos en términos de fabricación. La necesidad de componentes ligeros, pero altamente resistentes, junto con geometrías complejas, plantea desafíos que requieren innovar en los procesos de mecanizado.

Danobat y Soraluce ofrecen respuestas únicas para la fabricación y el mantenimiento de los componentes críticos para aviones, helicópteros, satélites o cohetes como son los motores, aeroestructuras, o trenes de aterrizaje, entre otros.

-

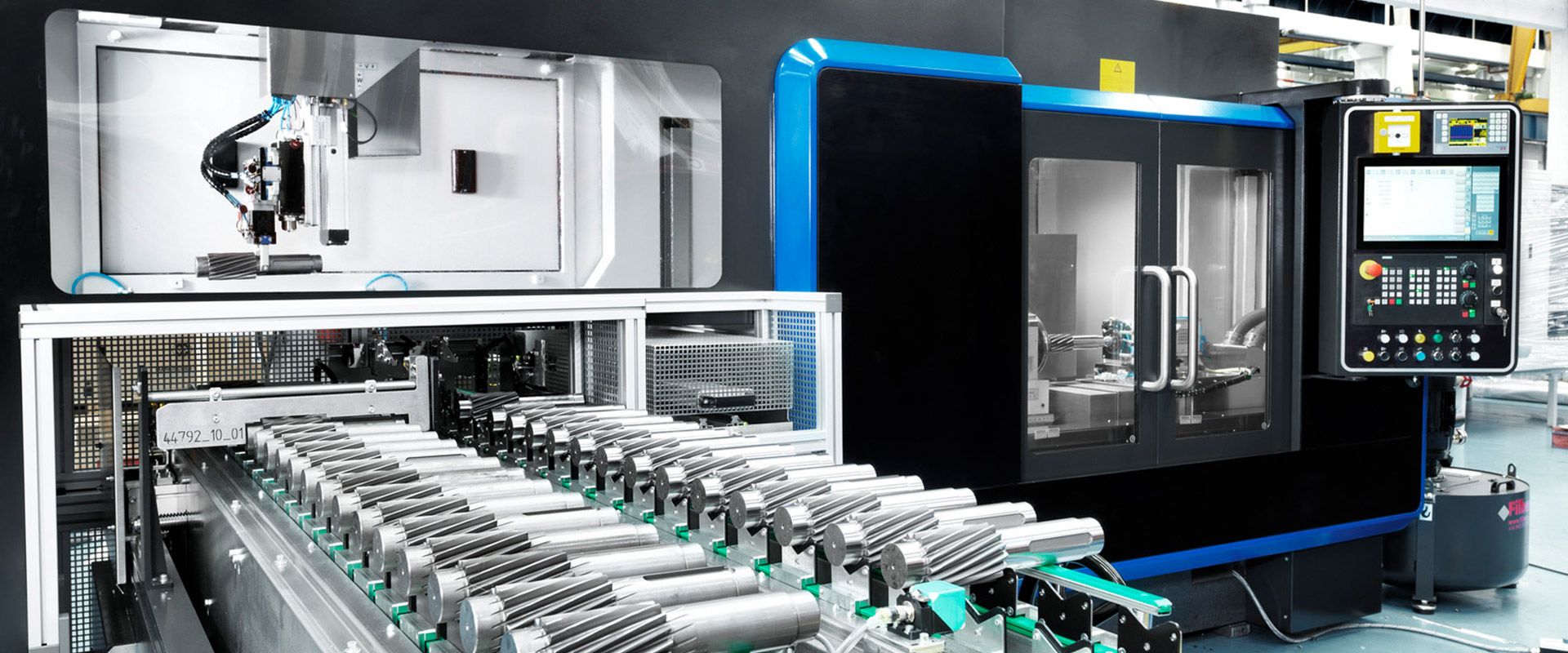

Automoción y movilidad eléctrica

En el sector de la automoción y la movilidad eléctrica, se presentan diversos desafíos en la fabricación de componentes. La aparición de nuevos vehículos eléctricos e híbridos brinda la oportunidad de cambiar hacia un paradigma más sostenible.

Las empresas de Danobatgroup siempre han estado en la punta de lanza, desarrollando soluciones para la fabricación de componentes de automoción junto con los principales fabricantes de vehículos para aplicaciones como ejes del árbol de levas, tulipas, ejes para la caja de cambios, ejes para la bomba de inyección diésel, componentes del steering rack, moldes para la producción de componentes como puertas y capós para vehículos, entre otros.

Ahora este nuevo paradigma nos permite seguir innovando para dar respuesta a los retos de producción de aplicaciones de esta nueva generación de vehículos.

-

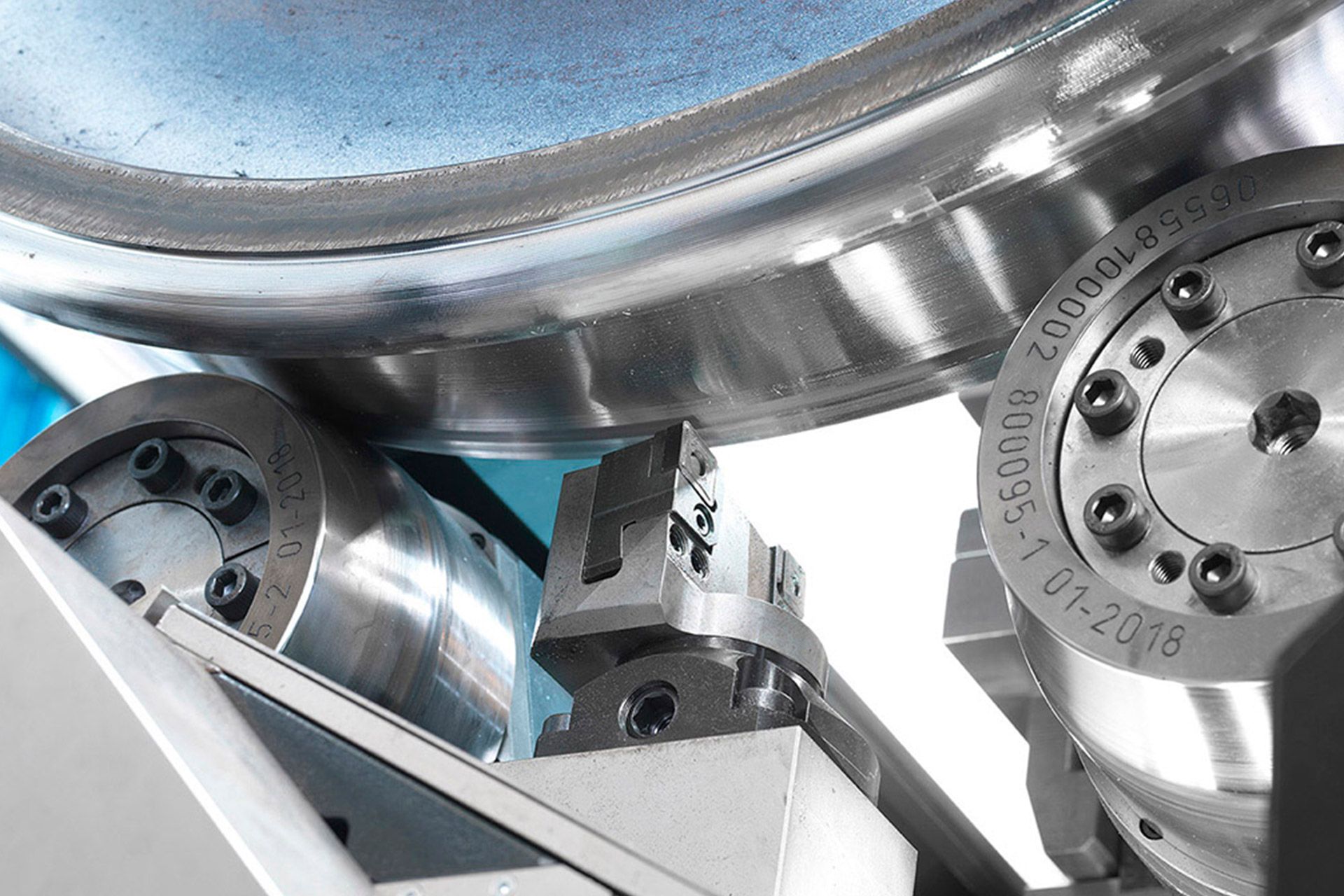

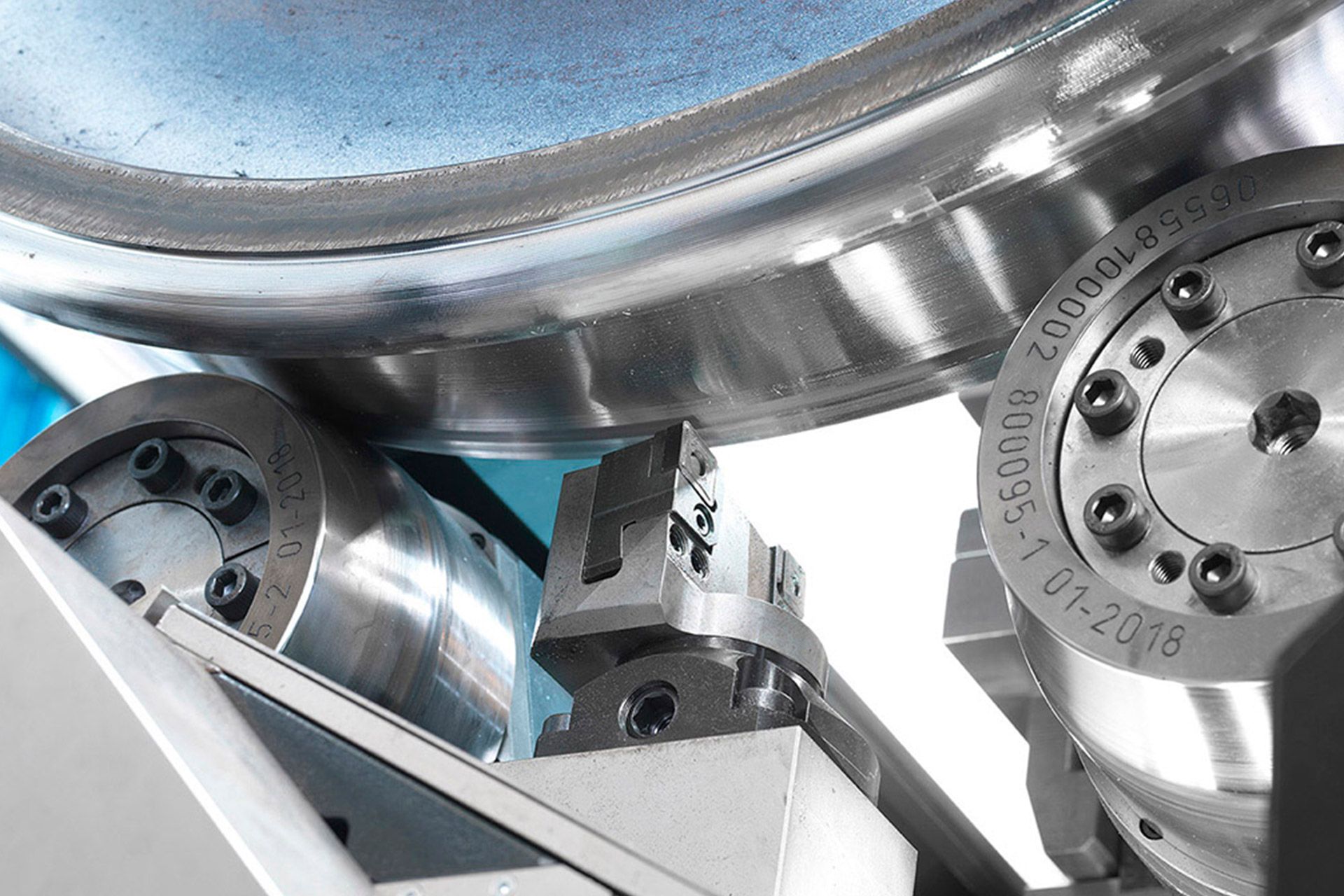

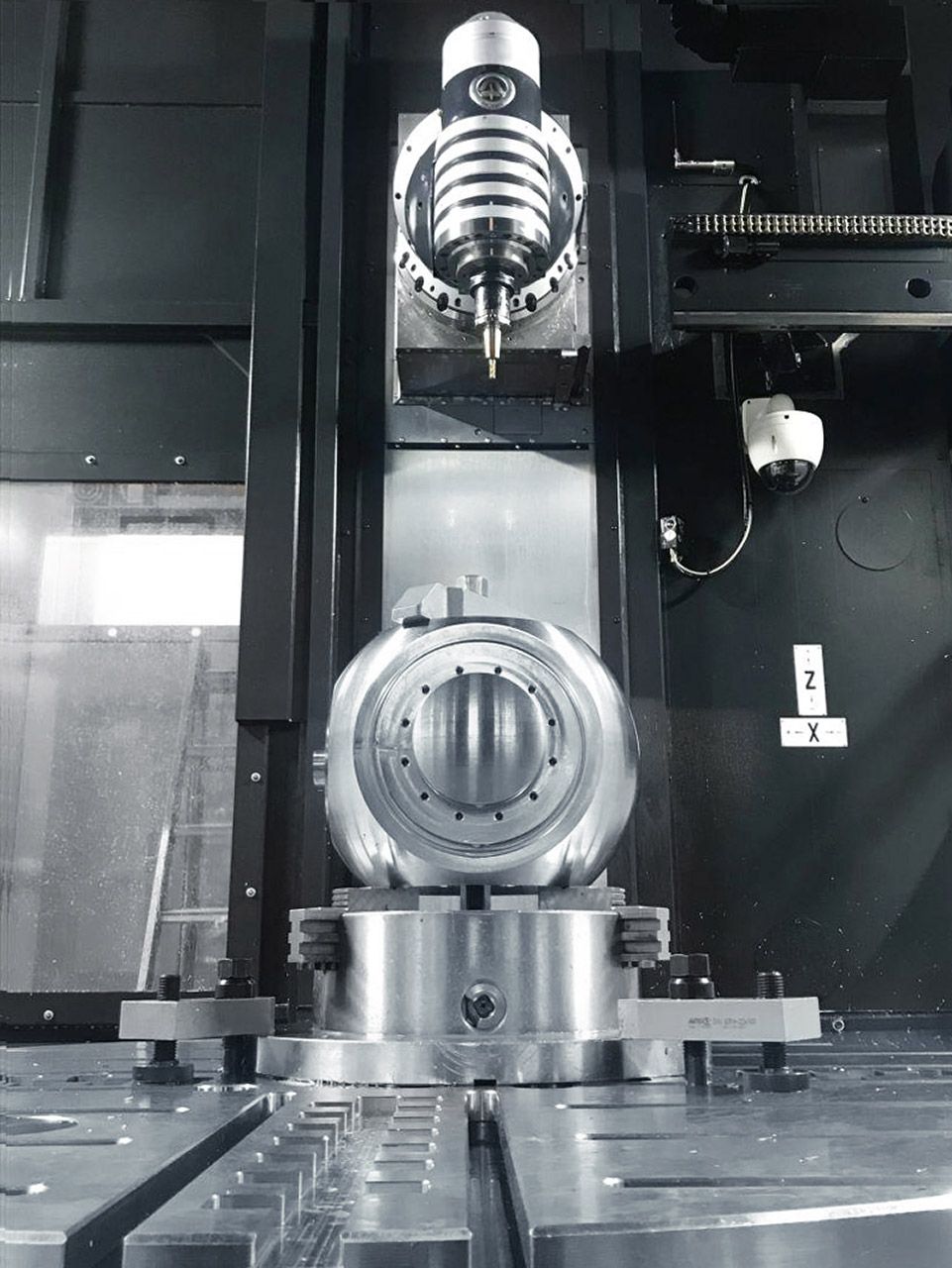

Ferrocarril

Danobat y Soraluce ofrecen soluciones integrales para el mantenimiento y fabricación de diversos tipos de material rodante y estructural para tranvías, metro, trenes interurbanos, de alta velocidad y de mercancías.

Los retos de este sector son diversos y abarcan áreas críticas para la eficiencia, seguridad y sostenibilidad del transporte ferroviario. Uno de los desafíos principales es la necesidad de desarrollar componentes que sean duraderos, manteniendo al mismo tiempo altos estándares de resistencia y seguridad. En este sentido, estamos trabajando junto con los principales fabricantes en nuevas soluciones de fabricación y mantenimiento que incorporan las tecnologías más avanzadas para aplicaciones como ejes, ruedas o bogies.

-

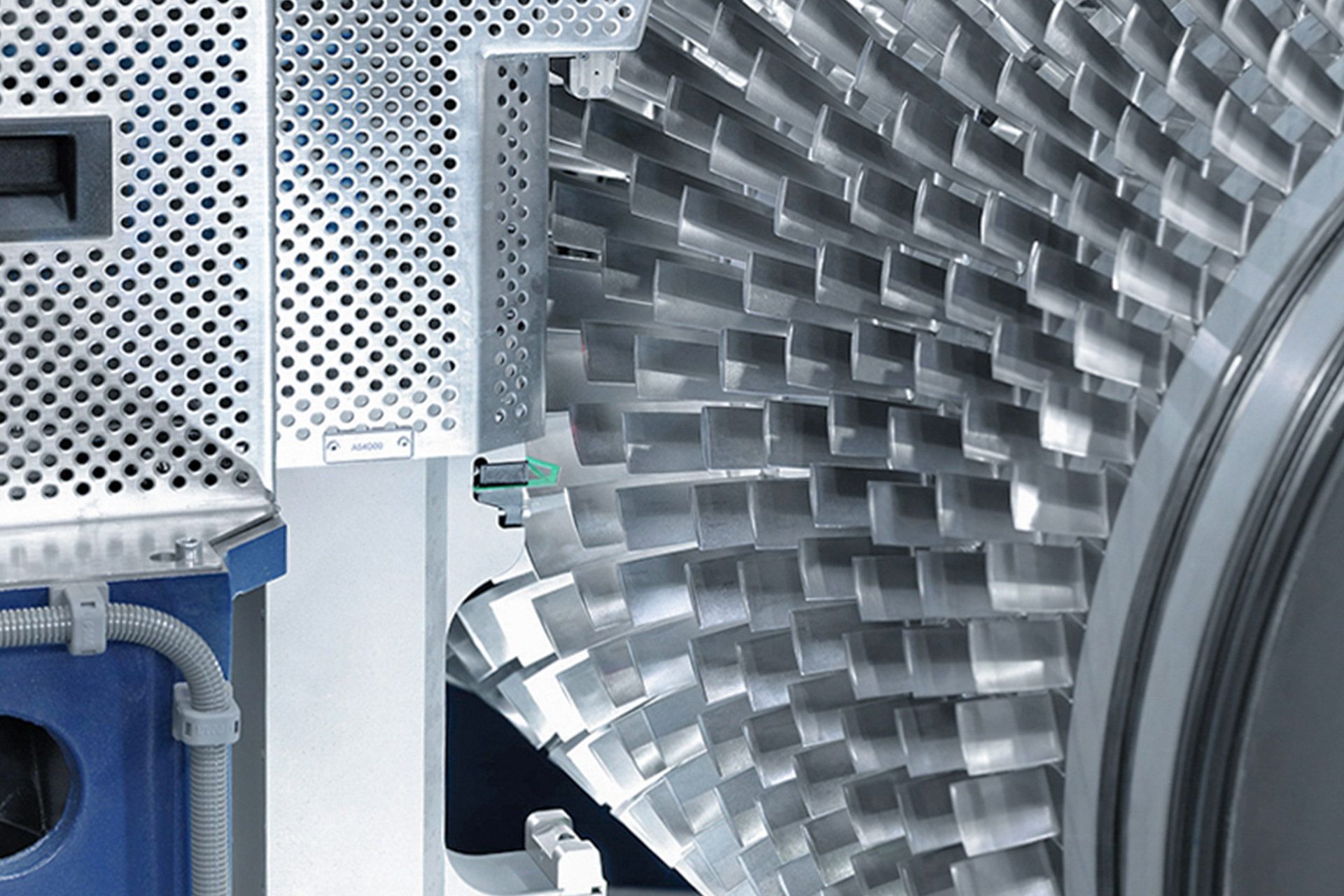

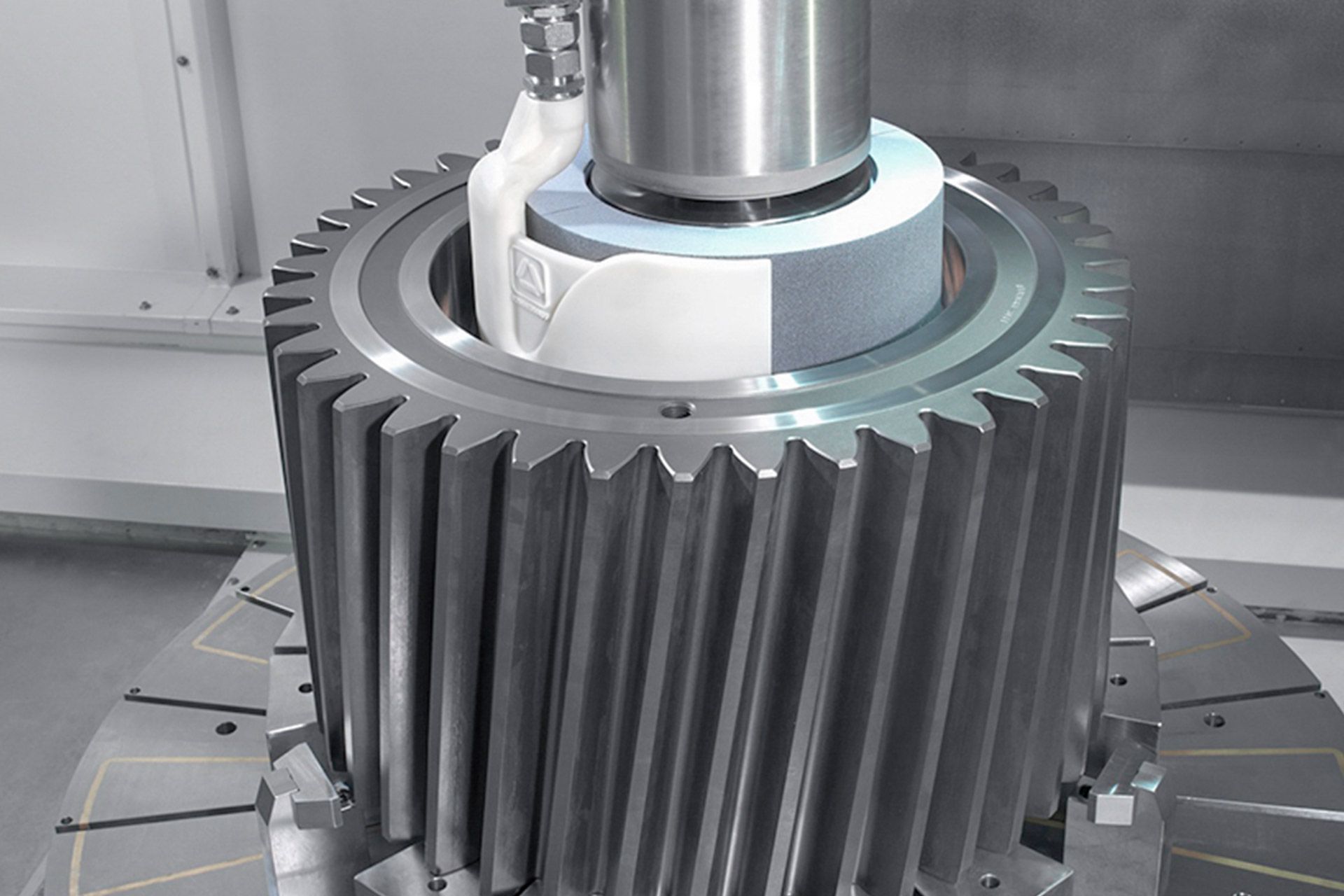

Energía

Danobat y Soraluce proporcionan soluciones de fabricación para diversos componentes del sector energético, incluyendo las energías renovables, el hidroeléctrico, el gas y el nuclear.

Nos enfrentamos a desafíos y requisitos específicos derivados de la naturaleza crítica de los equipos utilizados en la generación, transmisión y distribución de energía. Soluciones que requieren de alta precisión y tolerancias rigurosas, para asegurar el rendimiento óptimo y la seguridad de los componentes que, en muchas ocasiones, operan en condiciones extremas.

-

Bienes de equipo

En un sector donde la eficiencia y calidad en la producción son clave, Danobat y Soraluce ofrecen soluciones avanzadas para el mecanizado de componentes de alto valor añadido para áreas industriales tan diversas como la máquina herramienta, maquinaria agrícola, equipos de minería, maquinaria de procesamiento de alimentos, maquinaria textil, maquinaria para plantas metalúrgicas, etc.

Nuestra capacidad de incorporar rápidamente avances tecnológicos y adaptarnos a las tendencias emergentes es fundamental para abordar con éxito los retos.

Aeronáutico y aeroespacial

Siempre a la vanguardia, los sectores aeronáutico y aeroespacial enfrentan retos significativos en términos de fabricación. La necesidad de componentes ligeros, pero altamente resistentes, junto con geometrías complejas, plantea desafíos que requieren innovar en los procesos de mecanizado.

Danobat y Soraluce ofrecen respuestas únicas para la fabricación y el mantenimiento de los componentes críticos para aviones, helicópteros, satélites o cohetes como son los motores, aeroestructuras, o trenes de aterrizaje, entre otros.

Automoción y movilidad eléctrica

En el sector de la automoción y la movilidad eléctrica, se presentan diversos desafíos en la fabricación de componentes. La aparición de nuevos vehículos eléctricos e híbridos brinda la oportunidad de cambiar hacia un paradigma más sostenible.

Las empresas de Danobatgroup siempre han estado en la punta de lanza, desarrollando soluciones para la fabricación de componentes de automoción junto con los principales fabricantes de vehículos para aplicaciones como ejes del árbol de levas, tulipas, ejes para la caja de cambios, ejes para la bomba de inyección diésel, componentes del steering rack, moldes para la producción de componentes como puertas y capós para vehículos, entre otros.

Ahora este nuevo paradigma nos permite seguir innovando para dar respuesta a los retos de producción de aplicaciones de esta nueva generación de vehículos.

Ferrocarril

Danobat y Soraluce ofrecen soluciones integrales para el mantenimiento y fabricación de diversos tipos de material rodante y estructural para tranvías, metro, trenes interurbanos, de alta velocidad y de mercancías.

Los retos de este sector son diversos y abarcan áreas críticas para la eficiencia, seguridad y sostenibilidad del transporte ferroviario. Uno de los desafíos principales es la necesidad de desarrollar componentes que sean duraderos, manteniendo al mismo tiempo altos estándares de resistencia y seguridad. En este sentido, estamos trabajando junto con los principales fabricantes en nuevas soluciones de fabricación y mantenimiento que incorporan las tecnologías más avanzadas para aplicaciones como ejes, ruedas o bogies.

Energía

Danobat y Soraluce proporcionan soluciones de fabricación para diversos componentes del sector energético, incluyendo las energías renovables, el hidroeléctrico, el gas y el nuclear.

Nos enfrentamos a desafíos y requisitos específicos derivados de la naturaleza crítica de los equipos utilizados en la generación, transmisión y distribución de energía. Soluciones que requieren de alta precisión y tolerancias rigurosas, para asegurar el rendimiento óptimo y la seguridad de los componentes que, en muchas ocasiones, operan en condiciones extremas.

Bienes de equipo

En un sector donde la eficiencia y calidad en la producción son clave, Danobat y Soraluce ofrecen soluciones avanzadas para el mecanizado de componentes de alto valor añadido para áreas industriales tan diversas como la máquina herramienta, maquinaria agrícola, equipos de minería, maquinaria de procesamiento de alimentos, maquinaria textil, maquinaria para plantas metalúrgicas, etc.

Nuestra capacidad de incorporar rápidamente avances tecnológicos y adaptarnos a las tendencias emergentes es fundamental para abordar con éxito los retos.

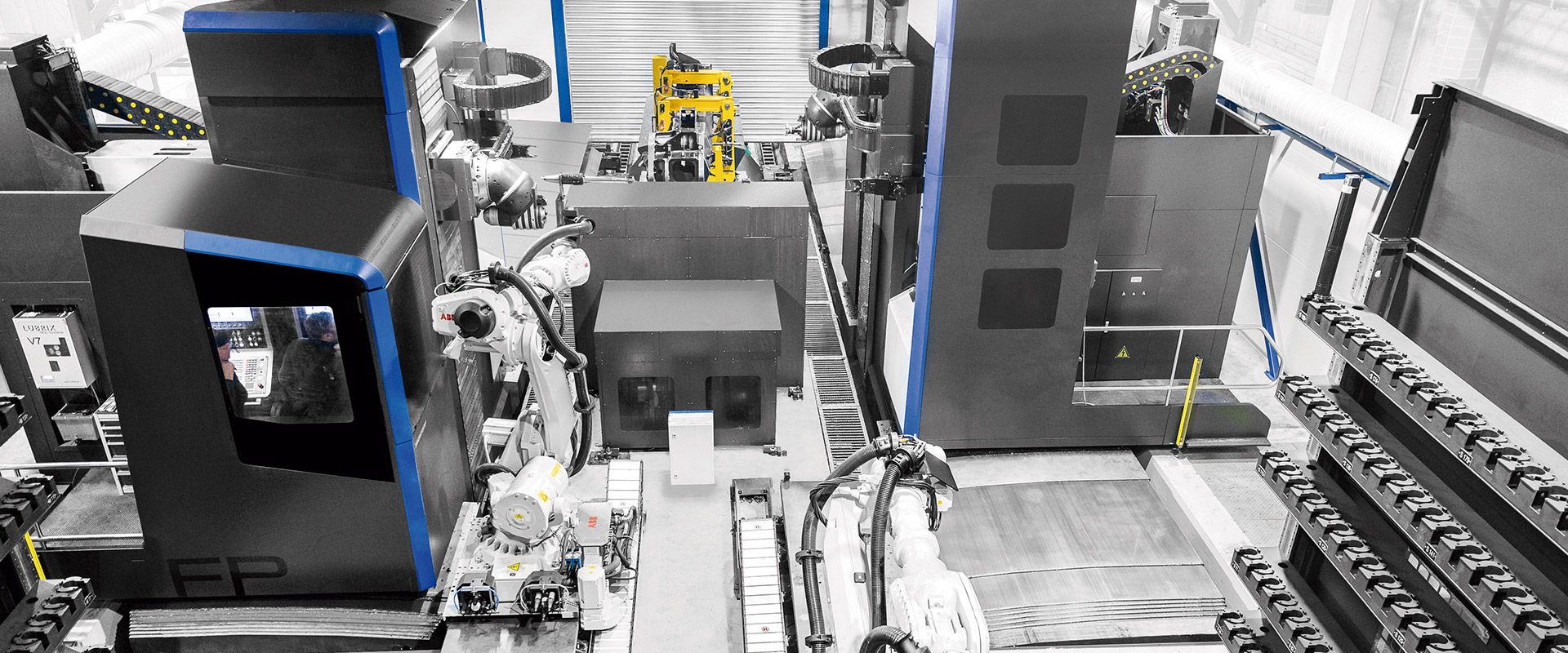

Automatización, Líneas llave en mano y Soluciones Digitales

Las distintas tecnologías y soluciones que ofrecen las empresas de Danobatgroup se complementan con una amplia gama de soluciones integrales personalizadas para cada cliente como líneas llave en mano, sistemas de automatización integrados y servicios avanzados del ámbito digital.

Estas soluciones permiten a sus clientes optimizar aún más sus operaciones, aumentar la eficiencia y aprovechar al máximo los beneficios de la era digital, entre otros aspectos.

Proyectos que dejan huella

Las empresas del grupo siempre han destacado por afrontar nuevos retos y desarrollar proyectos únicos que han supuesto un hito para el sector.

Estos proyectos nos hacen ampliar horizontes, abrirnos en nuevos nichos y descubrir nuevos sectores en los que podemos aportar valor. Retos que nos hacen evolucionar, avanzar y crecer, junto con clientes que son líderes en sus sectores.

Echa un vistazo a los proyectos más ambiciosos que hemos desarrollado últimamente.

-

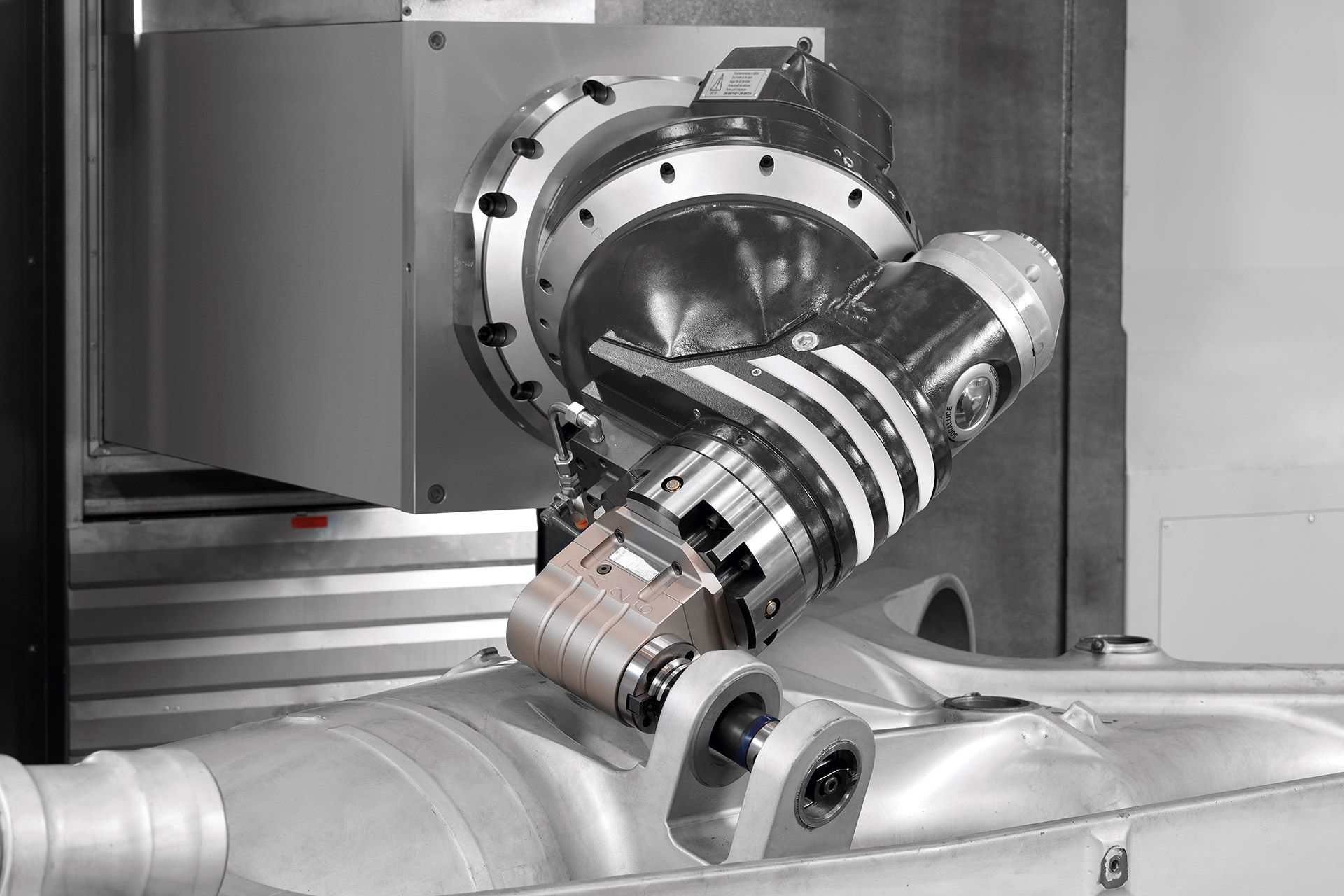

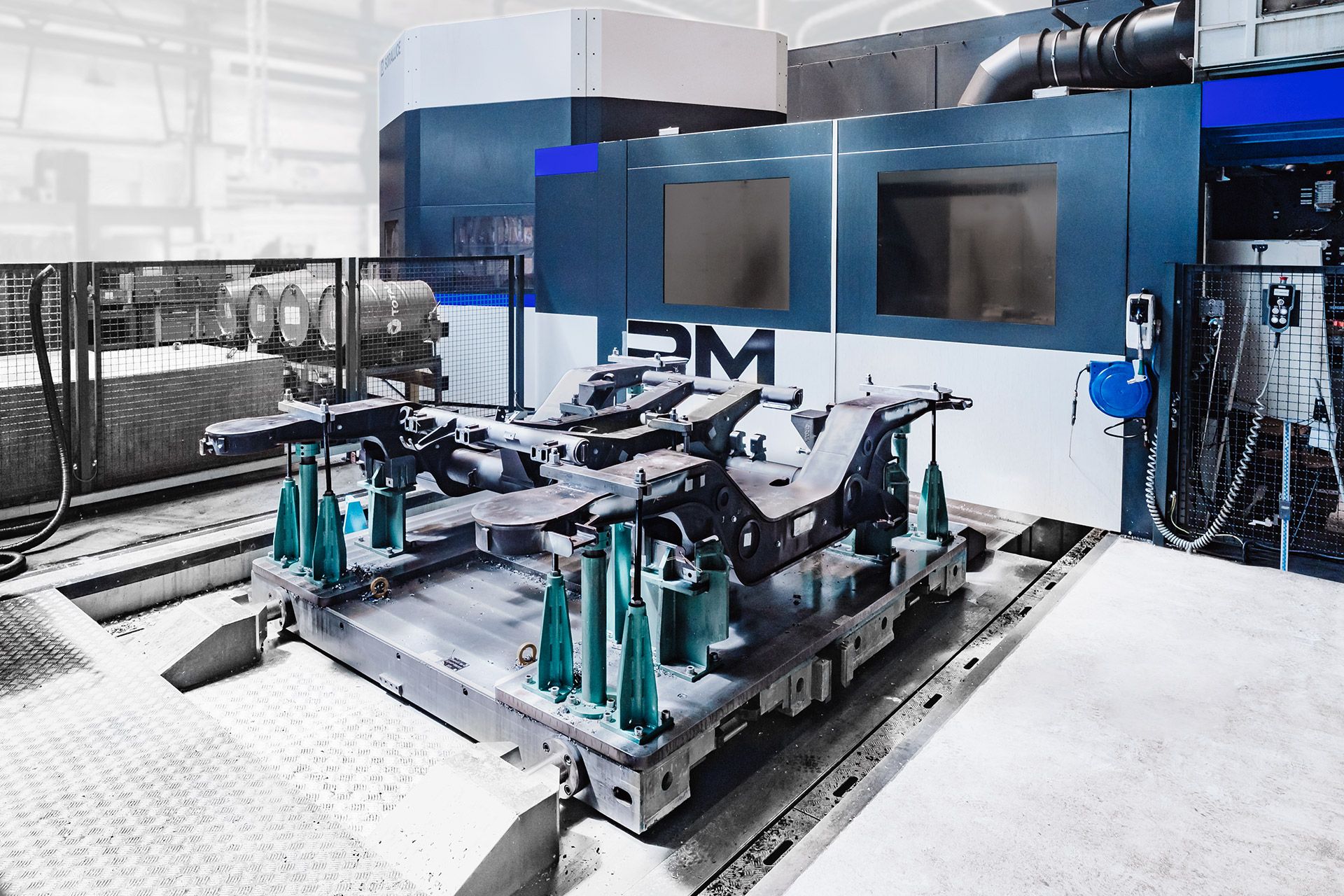

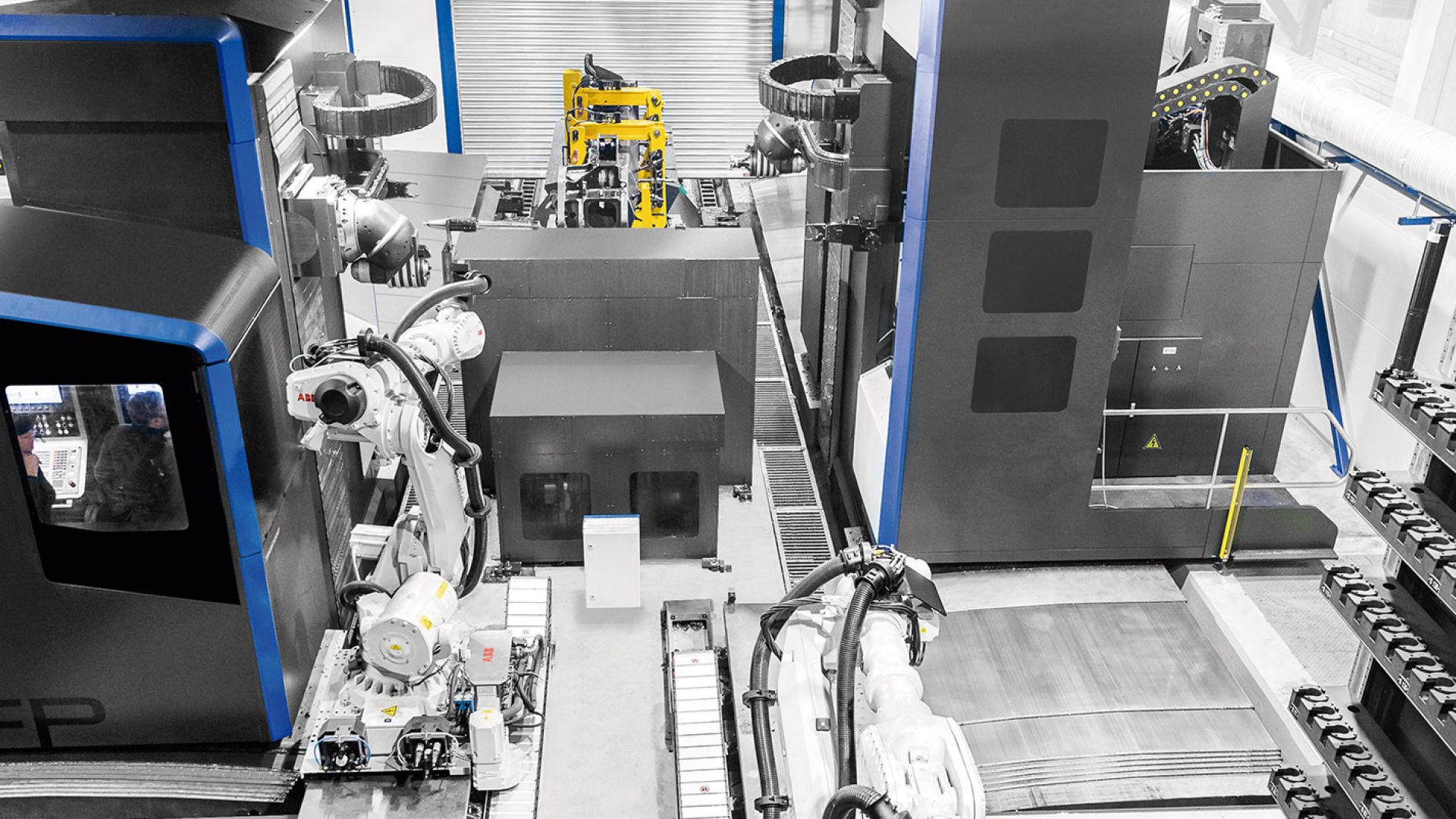

Blue Origin, empresa líder en transporte aeroespacial con sede en EE. UU. ha incorporado una línea automatizada compuesta por nueve centros multifunción de fresado y torneado para el mecanizado de diversos componentes de motores de cohetes, toberas de Inconel de los lanzadores recuperables, para sus instalaciones Blue Engine en Alabama.

El proyecto desarrollado por Soraluce es una solución a medida, compuesta por una línea automatizada paletizada que integra nueve máquinas de fresado-torneado, con mesa y cabezal multifunción 5 ejes de alto par.

Algunas de las principales ventajas de esta solución son la optimización y el aumento de la capacidad de producción, la reducción de la manipulación de piezas, una mayor precisión en el mecanizado y la calidad general de las piezas, así como la reducción de costes de producción con mejoras en la vida útil de las herramientas y reducción en los tiempos de los ciclos de mecanizado.

-

Gracias a la colaboración con una de las mayores empresas mineras del mundo, Danobat ha conseguido dar con una solución pionera para el mantenimiento de vagones de mercancías.

Características del proyecto

Proceso de mecanizado anterior del cliente:

- El proceso no era automático

- Diferentes flujos, diferentes zonas de entrada y salida

Nuestra solución:

- Taller de mantenimiento automático; línea principal para primeras inspecciones y desmontaje de vagones, taller de reparación de bogies y un taller de ruedas que mantiene alrededor de 30 vagones de mineral al día.

- Programación automática de la máquina basada en un sistema CAM personalizado

Ventajas:

- Mejora de la productividad

- Se necesitan menos trabajadores

- Proceso totalmente automático, el flujo de piezas se elige automáticamente en función del estado del juego de ruedas

- La línea es capaz de gestionar cambios de rodamientos, mantenimiento de ruedas e instalación de nuevos juegos de ruedas debido a que algún elemento del juego de ruedas está dañado o ha finalizado su vida útil

- Reducción de daños en los vagones cuando van de las minas al puerto

- Sistema PLC automático centralizado

- Aumento de la seguridad y sostenibilidad

La instalación consta de:

- Una línea de primera inspección y desmontaje de vagones

- Taller de reparación de bogies

- Equipo de mantenimiento del taller de ruedas

- Sistema de control centralizado PECS

-

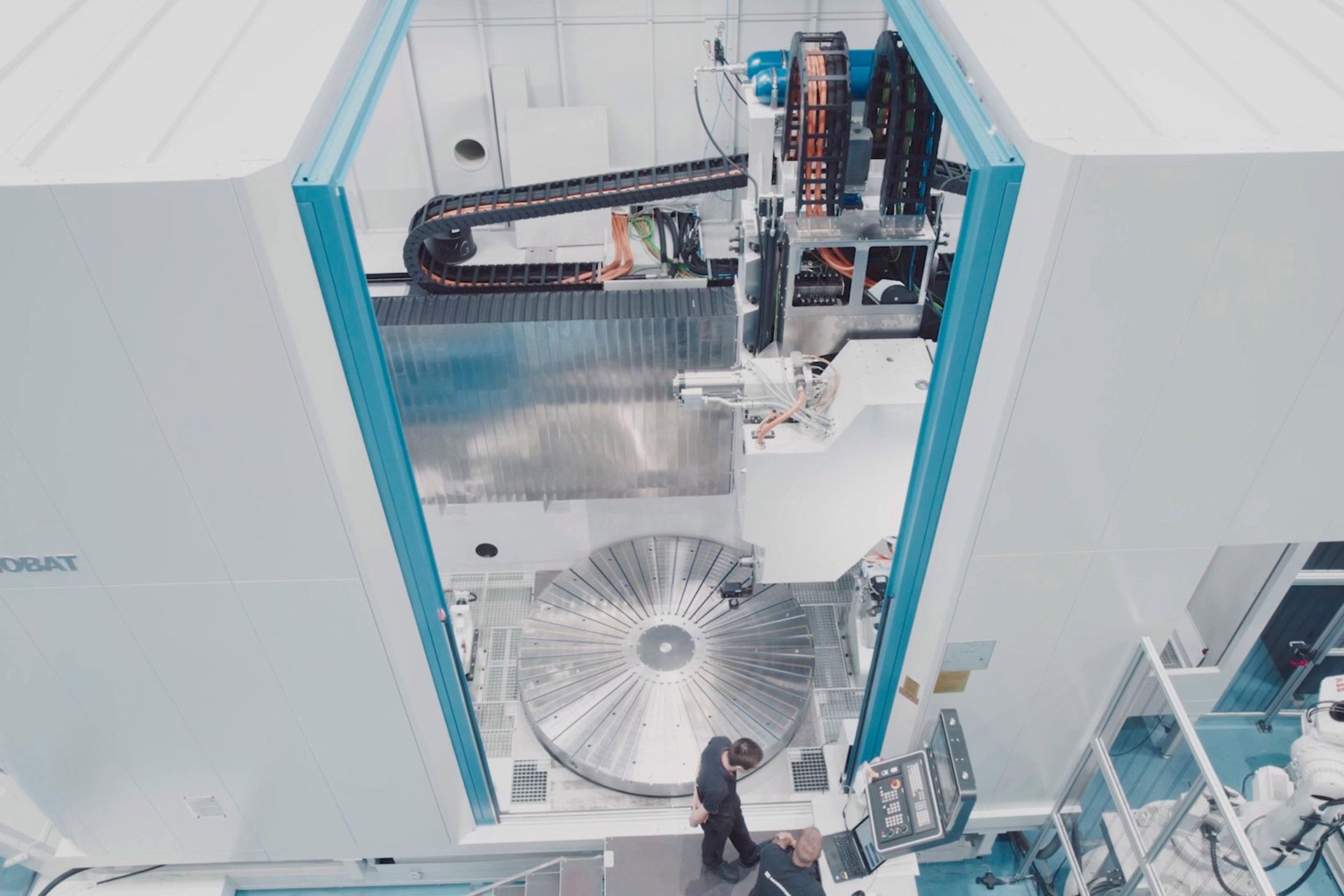

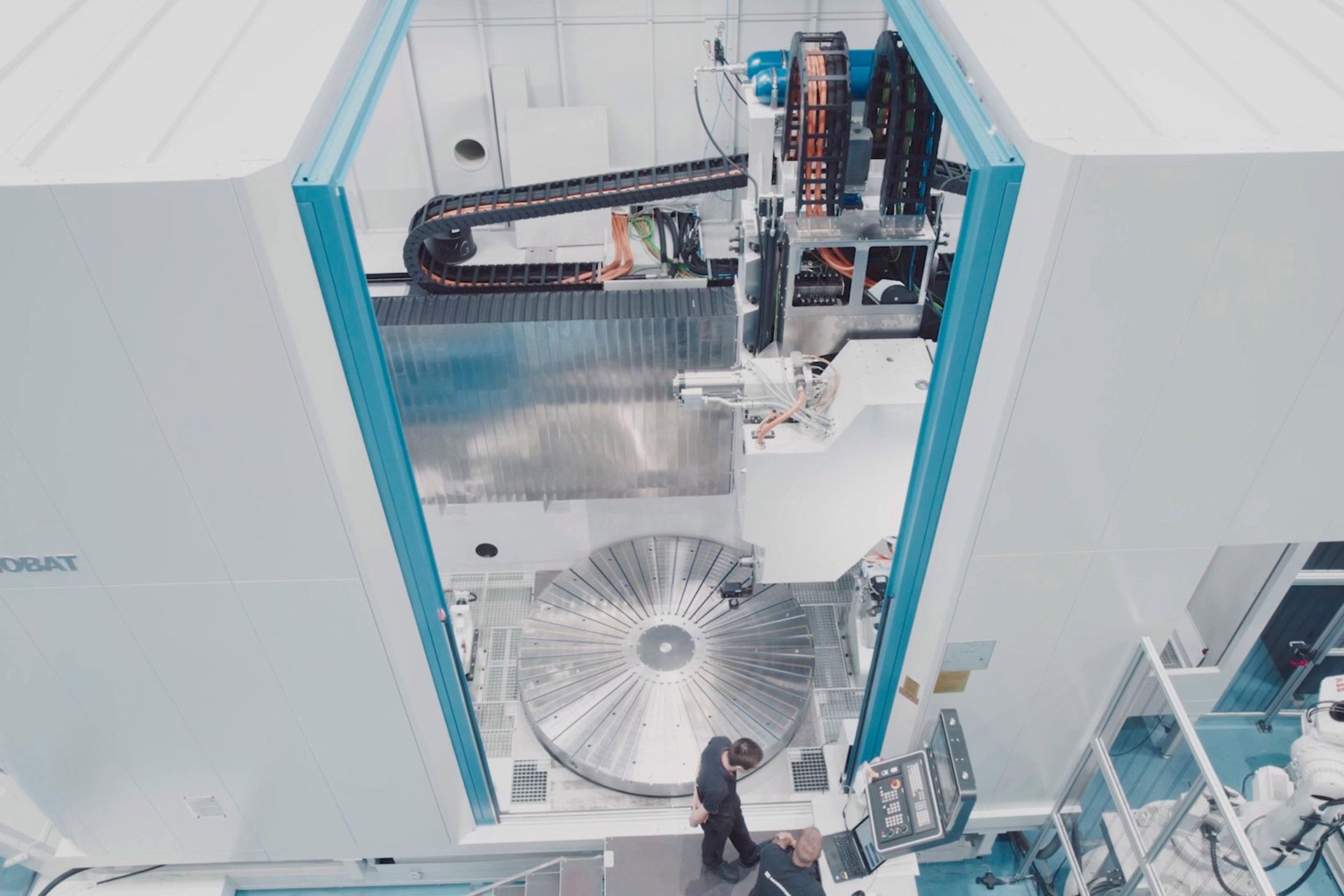

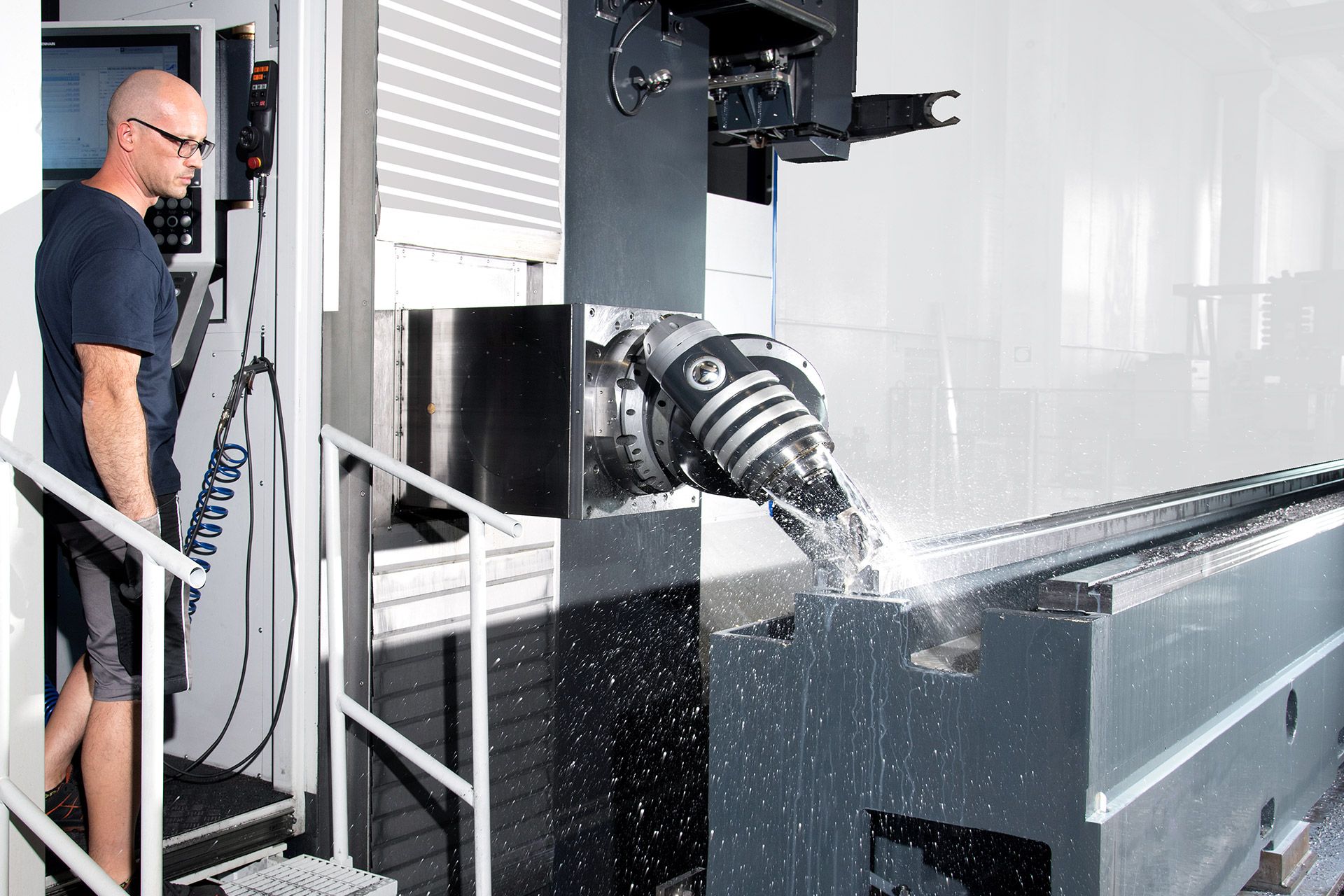

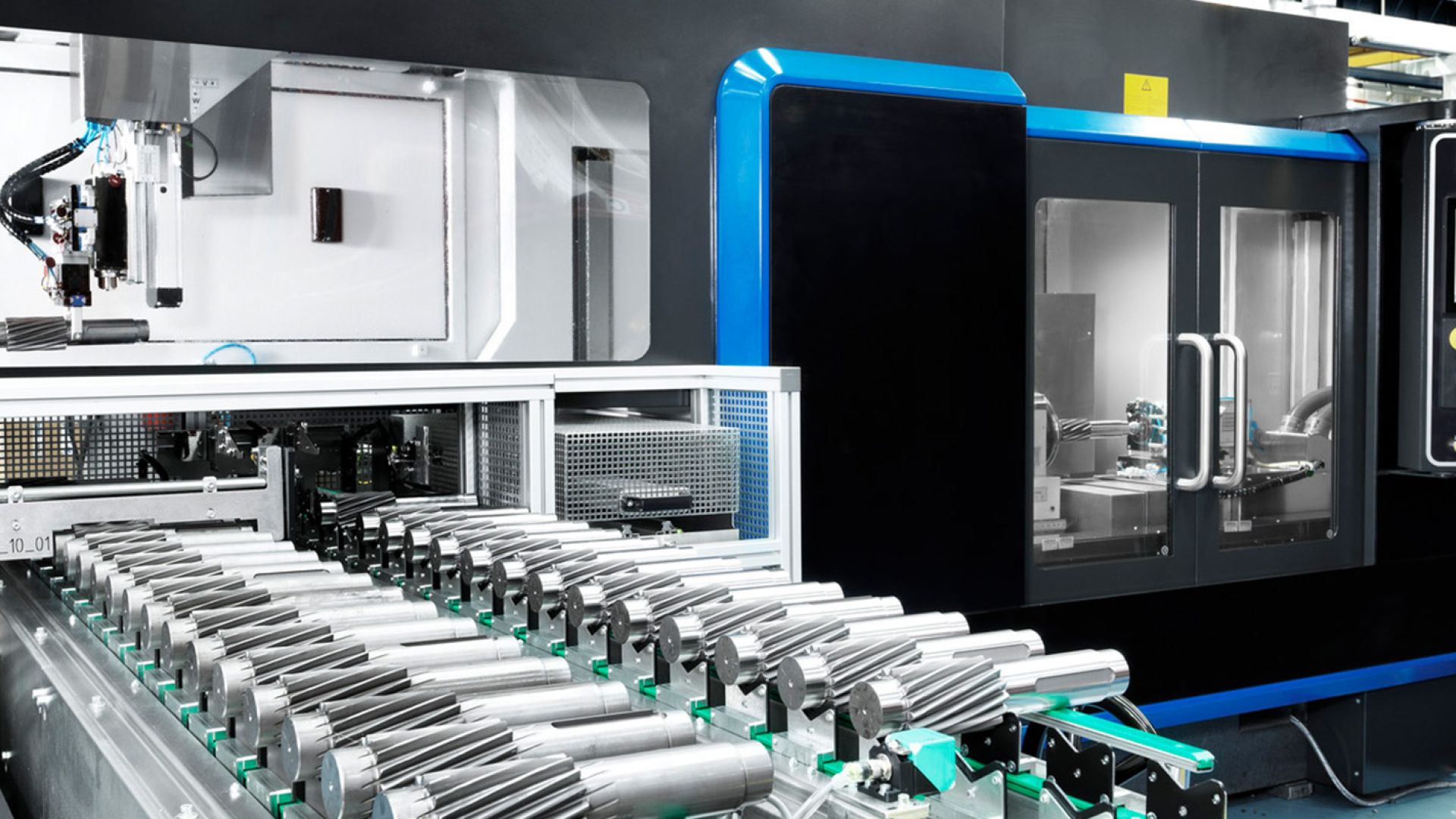

Krones AG, líder alemán en la fabricación de máquinas de envasado y embotellado, ha incorporado una máquina multifunción de arquitectura pórtico SORALUCE PR 6000 2T de gran tamaño con dos mesas de fresado-torneado de Ø 6000 mm con un alto grado de automatización, que incluye un sistema robotizado de almacén de herramientas con capacidad para 500 herramientas.

La máquina, de 32 m de largo, 14 m de ancho y 300 toneladas, incorpora varios cabezales de fresado y torneado para realizar las diversas operaciones de mecanizado requeridas, así como un sistema de cambio automático de cabezales. El proceso de mecanizado no contempla tiempos improductivo, ya que funciona en modo pendular, cargando/descargando una pieza en una estación de trabajo mientras la segunda estación ejecuta el proceso de mecanizado.

El proyecto incorpora las últimas tecnologías inteligentes de Soraluce, como el sistema activo de amortiguación de vibraciones DAS o el control adaptativo.

-

Goimek, ha colaborado con SENER Aeroespacial en la misión JUICE -JUpiter ICy moons Explorer- ,dirigida por la Agencia Espacial Europea (ESA) y que tiene como objetivo la exploración del planeta Júpiter y de sus tres satélites naturales más grandes: Ganímedes, Calisto y Europa.

En concreto Goimek ha participado en la fabricación de la antena de media ganancia (MGAMA, por sus siglas en inglés -Medium Gain Antenna Main Assembly-), que incluye la nave espacial JUICE. Esta antena, orientable en dos ejes, opera en las bandas X y Ka, tanto para conseguir una comunicación bidireccional entre la nave y la Tierra como para garantizar el funcionamiento del experimento con radiofrecuencia que porta la sonda.

Goimek se ha encargado de la fabricación del reflector principal, pieza de titanio que cuenta con un espesor de 0.7mm, 500 mm de diámetro y unas tolerancias geométricas de altísima precisión, así como de los elementos auxiliares necesarios para el correcto funcionamiento del sistema: los struts y el subreflector.

A la hora de fabricar estas piezas, se han tenido en cuenta diferentes aspectos. Desde su geometría, a fin de garantizar el correcto funcionamiento del mecanismo, hasta el uso de materiales que sean ligeros para ahorrar en costes, pero que, al mismo tiempo, sean exigentes y duraderos para ser capaces de soportar las condiciones extremas de las heladas ‘lunas’ de Júpiter.

En definitiva un reto importante para Goimek que le ha permitido seguir ampliando sus conocimientos en este tipo de piezas y afianzarse como verdadero especialistas en los mecanizados de precisión para el sector aeroespacial.

Blue Origin, empresa líder en transporte aeroespacial con sede en EE. UU. ha incorporado una línea automatizada compuesta por nueve centros multifunción de fresado y torneado para el mecanizado de diversos componentes de motores de cohetes, toberas de Inconel de los lanzadores recuperables, para sus instalaciones Blue Engine en Alabama.

El proyecto desarrollado por Soraluce es una solución a medida, compuesta por una línea automatizada paletizada que integra nueve máquinas de fresado-torneado, con mesa y cabezal multifunción 5 ejes de alto par.

Algunas de las principales ventajas de esta solución son la optimización y el aumento de la capacidad de producción, la reducción de la manipulación de piezas, una mayor precisión en el mecanizado y la calidad general de las piezas, así como la reducción de costes de producción con mejoras en la vida útil de las herramientas y reducción en los tiempos de los ciclos de mecanizado.

Gracias a la colaboración con una de las mayores empresas mineras del mundo, Danobat ha conseguido dar con una solución pionera para el mantenimiento de vagones de mercancías.

Características del proyecto

Proceso de mecanizado anterior del cliente:

- El proceso no era automático

- Diferentes flujos, diferentes zonas de entrada y salida

Nuestra solución:

- Taller de mantenimiento automático; línea principal para primeras inspecciones y desmontaje de vagones, taller de reparación de bogies y un taller de ruedas que mantiene alrededor de 30 vagones de mineral al día.

- Programación automática de la máquina basada en un sistema CAM personalizado

Ventajas:

- Mejora de la productividad

- Se necesitan menos trabajadores

- Proceso totalmente automático, el flujo de piezas se elige automáticamente en función del estado del juego de ruedas

- La línea es capaz de gestionar cambios de rodamientos, mantenimiento de ruedas e instalación de nuevos juegos de ruedas debido a que algún elemento del juego de ruedas está dañado o ha finalizado su vida útil

- Reducción de daños en los vagones cuando van de las minas al puerto

- Sistema PLC automático centralizado

- Aumento de la seguridad y sostenibilidad

La instalación consta de:

- Una línea de primera inspección y desmontaje de vagones

- Taller de reparación de bogies

- Equipo de mantenimiento del taller de ruedas

- Sistema de control centralizado PECS

Krones AG, líder alemán en la fabricación de máquinas de envasado y embotellado, ha incorporado una máquina multifunción de arquitectura pórtico SORALUCE PR 6000 2T de gran tamaño con dos mesas de fresado-torneado de Ø 6000 mm con un alto grado de automatización, que incluye un sistema robotizado de almacén de herramientas con capacidad para 500 herramientas.

La máquina, de 32 m de largo, 14 m de ancho y 300 toneladas, incorpora varios cabezales de fresado y torneado para realizar las diversas operaciones de mecanizado requeridas, así como un sistema de cambio automático de cabezales. El proceso de mecanizado no contempla tiempos improductivo, ya que funciona en modo pendular, cargando/descargando una pieza en una estación de trabajo mientras la segunda estación ejecuta el proceso de mecanizado.

El proyecto incorpora las últimas tecnologías inteligentes de Soraluce, como el sistema activo de amortiguación de vibraciones DAS o el control adaptativo.